5軸加工機による加工費コストダウンの実情とは? 実際の加工部品で『加工工程』と『コスト』を検証

金属・部品加工

前回まで、5軸加工のメリットや実際の加工機、その周辺機器などについて説明をして参りました。

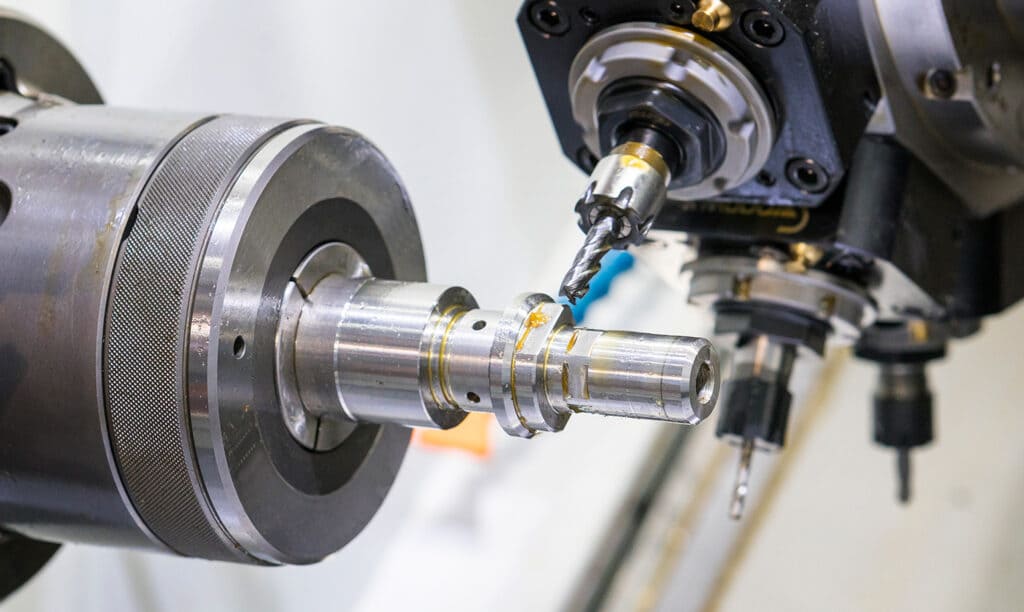

今回は当社、株式会社関東製作所が作成した実際の製品写真を参考に、5軸加工の具体的な例を見てみたいと思います。

更には、今までご紹介したメリットをより具体的に考察するために、“売り手としてはあまりお話ししたくない”、コスト算出をシュミレーションしてみます。

目次

3軸加工機と5軸加工機を使用した場合の『加工工程の差』

この部品は機械装置の内部に使われる部品です。スペックは次のようになっています。

| 材質 | SUS304 |

|---|---|

| サイズ | 122×122×80 |

| 要求公差(最大) | ±0.04㎜ |

円柱をベースとした形状ですが、内部に大きな穴が開いており、開口部は細目ネジがきられています。

また側面はコカコーラの瓶のようにくびれがあり、また左右に方向にもタップ穴が加工されています。

この製品を真四角の材料から加工する場合に、3軸加工機を使用した場合と、5軸加工機を使用した場合のそれぞれの加工工程を次に示し比較します。

| 3軸加工 | 5軸加工 | |

|---|---|---|

| 工程① | 旋盤加工 外径+内径 | 旋盤加工 外径+内径 |

| 工程② | 3軸加工 上面加工 | 5軸加工 全体加工 |

| 工程③ | 3軸加工 側面加工(前) | 3軸加工 フランジ部穴 |

| 工程④ | 3軸加工 側面加工(後) | |

| 工程⑤ | 3軸加工 フランジ部穴 |

いわゆる「丸モノ」を加工するには旋盤が時間、精度においてチャンピオンです。よって本部品は要求される真円度から、両工法ともに最初に旋盤加工を入れています。

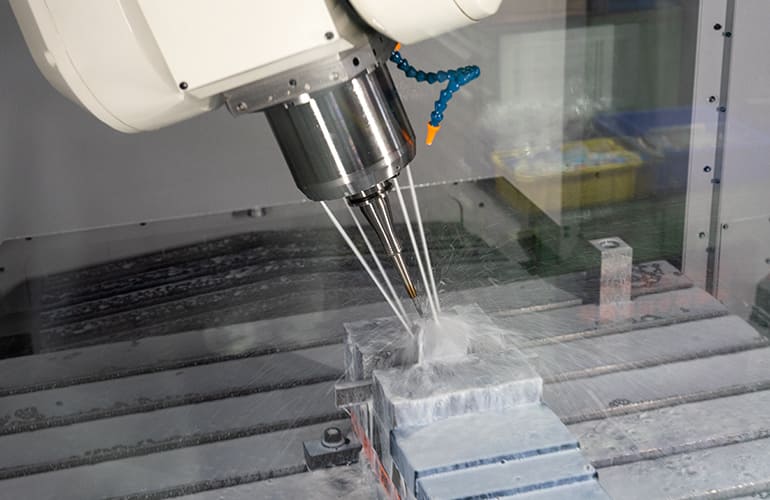

その次の工程は、側面の加工になるのですが、ここで5軸加工が威力を発揮します。

旋盤加工で仕上がらなかった上面の一部と、側面のタップ加工を含めた前後の加工を実施するのですが、3軸加工で3工程かかる加工を、5軸加工では1工程で終わらせています。

最後はフランジ部が邪魔をして上面からは加工できない、裏穴を加工しています。

3軸加工と5軸加工の『コストを比較』 ※マンチャージとマシンチャージ

マンチャージは、作業者が加工・作業をするために必要なコストを1時間当たりに換算したものです。

工種や作業員ごとに計算することもありますが、基本的には全社共通で試算したほうがイメージしやすいかと思います。

マンチャージの計算式は、直接作業者の労務費の合計(給与、厚生年金、社会保険、福利厚生などなど)を直接作業者の勤務時間の合計と稼働率で割り算したものです。

直接作業者であっても、勤務時間内に朝礼やQCサークルなど実務以外にも時間は割り当てられますので、稼働率が必要となります。

マシンチャージは機械が加工するために必要なコストを1時間あたりに換算したもので、機械ごとに集計します。計算式は工作機械の稼働コストを稼働時間で割り算します。

稼働コストには、初期の設備投資、ツール関係の消耗品、メンテナンス費用、光熱費などが機械固有のコストとして挙げられます。

では、今回の製品の工程を元に、原価の試算をしてみましょう。試算には、次のようにマシンチャージを1とした際にマンチャージが比例的にいくらになるかという形で試算します。

| マンチャージ | 1 / 時間 |

|---|---|

| 3軸加工機マシンチャージ | 0.57 / 時間 |

| 5軸加工機マシンチャージ | 0.65 / 時間 |

本部品が加工可能なサイズの3軸加工機と5軸加工機の価格差は約1,500万円ぐらいです。

10年償却で、月当たり480時間、稼働すると仮定した場合、時間マシンチャージは5軸加工機が15%程度アップになります。

| 3軸加工機 | 5軸加工機 | |||

|---|---|---|---|---|

| 段取りマン | 加工マシン | 段取りマン | 加工マシン | |

| 工程① | 0.5 | 1.0 | 0.5 | 1.0 |

| 工程② | 0.5 | 0.5 | 0.5 | 1.5 |

| 工程③ | 0.5 | 0.5 | 0.5 | 0.25 |

| 工程④ | 0.5 | 0.5 | ||

| 工程⑤ | 0.5 | 0.25 | ||

| 時間合計 | 2.5 | 2.75 | 1.5 | 2.75 |

| 金額小計 | 2.5 | 1.57 | 1.5 | 1.79 |

| 合計 | 4.07 | 3.29 | ||

※加工時間は参考数値です。

1回の段取りにワークの清掃も含めて30分かかるとし、加工スピードについては、3軸、5軸共に共通とした結果です。

3軸加工が4.07に対し、5軸加工は3.29と、約20%コストダウンをすることができました。

5軸加工機による段取り改善はコストダウンする大きな武器

5軸加工機は、そのイニシャルの投資コストから、時間当たりのマシンチャージは3軸加工機に比べて高いのですが、段取り改善によって十分にコストダウンする武器になる可能性があることがわかります。

今回はシミュレーションであり、コスト算出はこんな簡単ではありませんが、明確なのは、“日本”ではマンチャージ > マシンチャージであるということ。

段取り回数を減らすことは、コストへ大きく影響します。

もう一つポイントとなるのが、稼働時間です。

時間当たりのマシンチャージを算出するのに、「3軸加工機、5軸加工機共に月当たり480時間、稼働すると仮定した」としましたが、それが両方とも同条件なのか?ということです。

たとえ仕事が潤沢にあったとしても、機械を動かすには“人”が必要です。段取り回数が増えるほど、そこに人工を用意せねば機械は動きません。

段取り回数が増え、人工の効率化に失敗すると、「機械Aの加工が完了したのに、作業者は別の機械Bの段取りをしている最中なので、機械Aは止まったまま」ということが発生してしまいます。それはチャージ試算の分母である機械の稼働時間が下がり、マシンチャージは試算よりもアップすることを意味します。

5軸加工機は時代が求める設備

今回は実際の製品を参考に、3軸加工と5軸加工の違いを、加工工程とコストの視点で見てきました。今まで机上でご説明してきたことが、より具体的にイメージして頂けたら幸いです。

5軸加工機が世の中に出だしたときは、その投資額とポテンシャルが見合っているか、皆、疑っていました。ですが、イノベーションによる生産性向上は「働き方改革の目指すもの」としても明記されており、5軸加工機は、今、時代が求める必須の設備であるといえるのではないでしょうか。

株式会社関東製作所は、この“必須の設備”を活用し、これからも成長を続けて参ります。

> 牧野フライスV80S、V90Sを同時導入!金型製造の品質向上と大型部品の5軸加工が可能に!

>【プラスチック製品開発のベストパートナー】株式会社関東製作所コーポレートサイトへ

関東製作所は「金型の設計・製作」から「小ロット~量産の成形品の生産」、「省人化装置や専用加工機の設計・製作」「部品の加工・調達」まで、幅広い生産技術代行サービスを行います。

関東・東海・九州・インドネシアより、お客様に合わせたベストなソリューションを提案致します。