射出成形における「成形条件」とは?成形条件の項目や不具合発生時の対処法を学ぶ

射出成形

射出成形でプラスチック製品を製作する際、適切な成形条件が設定されていないと、品質の良い製品を量産することはできません。さらに、成形不良が発生した場合でも、成形条件の調整で改善できる可能性があります。

本記事では、主に成形条件の条件出しを詳細に解説し、条件出しが上手くいかないときの対処法などにも詳しく言及しております。

目次

射出成形における「成形条件」とは?

射出成形でプラスチック製品を製作する工程を大きく分けると、

1. 製品設計

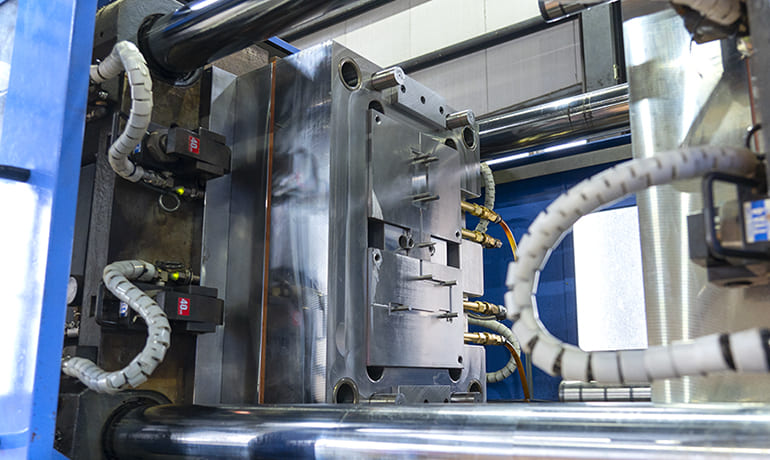

2. 金型の設計・製作

3. 金型を成形機に取り付けて生産

上記のような流れで製品作りを行います。

その中で「成形条件」とは、③の工程において成形機に施す設定条件のことを指します。成形条件の内容としては

・温度(樹脂/金型)

・ストローク(樹脂量)

・圧力(保圧)

・スピード(時間)

などのパラメータのことを指します。

製品形状や樹脂材料などに合わせて最適な条件を設定することで、一定品質の製品を量産することができます。

成形条件の重要性を学ぶ

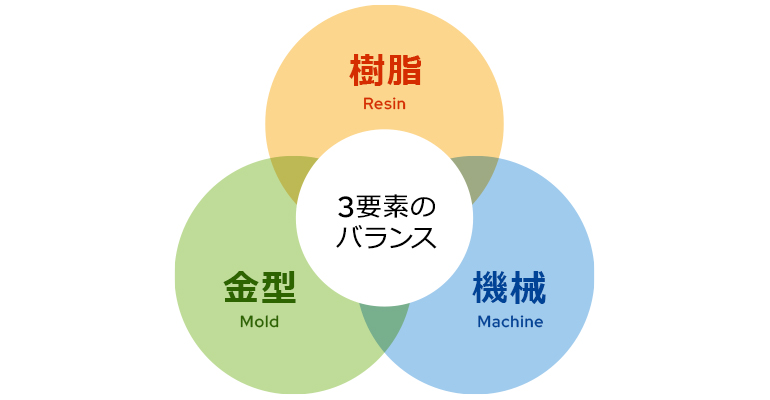

プラスチック成形では「樹脂」「金型」「機械」という3つ重要な要素があります。

選定する「樹脂材料」や製品形状に合わせた「金型仕様」によって製品の良し悪しが変わるのはイメージしやすいと思いますが、実は「成形機(機械)」の仕様や条件設定次第でも、製品品質に大きな影響を与えます。

良い金型が完成しても成形条件を適切に設定出来なければ、品質の良い製品を生産することは出来ません。製品形状や樹脂材料によって成形条件は異なるため、まさに一品一様の条件の設定が必要になります。

成形不良が発生した場合でも成形条件の設定次第で改善することもあり、成形条件の条件出しを行う成形技術者の経験や知識が、製品開発の成功には必要となります。

言い換えれば、ただ射出成形機を保有していても適切な成形条件の条件出しが出来なければ、品質の安定した製品の生産はできないのです。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

成形条件で解決できる可能性のある不具合

成形不良が発生した際に「金型が悪い」と決めつけるのは、やや早とちり感が否めないです。

射出成形では【①製品設計】【②金型設計】【③成形条件】の順に仕様や条件を決めて行きます。最終的には必ず「成形条件」で調整して良品を出していく必要があるため、成形不良も最後の「成形条件」の調整で不具合を解消できる可能性が大いにあります。

では、実際にどのような不具合を成形条件で不具合の解消ができるのでしょう?

・変形や反りの解消

・寸法の調整

・転写ムラ(シボのムラ)の解消

・ガスパックの位置

・ウェルドの位置(バルブゲート仕様の場合)

繰り返しになりますが、成形条件で設定するパラメータは「温度」「ストローク」「圧力」「スピード」などです。これらの数値を変更調整することで、上記のような点も改善できる可能性は大いにあるのです。

成形条件の条件出しを細かく解説

その① 条件出しを行うタイミング

成形条件の条件出しはいつ行うのでしょうか?それは金型完成時のトライ(試し打ち)のタイミングです。

製品形状通りに、ただ鉄を削って金型を製作しても良い製品は出来ません。樹脂収縮による変形やヒケ、樹脂の流れ方によるウェルドラインやガスパックなど、様々な不具合を考慮して金型は製作されなければいけません。

そのような要素を考慮し製作された金型も、トライをするまでは思い通りの製品が成形できるかは分かりません。そのため条件出しを行い、寸法や外観NGが出れば、再度条件出しを行う必要があります。当然、設計変更や金型修正で形状を変えれば成形条件も変わるので、その際にも条件出しが必要です。

またシボのある製品の場合は、シボ入れ前の金型で条件出しを行い、寸法確認が認証されれば、改めてシボ加工を行い、再度寸法と外観チェックの為に条件出しを行うのがセオリーです。

上記は金型にシボ加工を施してある写真

[関連記事]

> シボ加工とは何か? プラスチック製品の意匠性や機能性を向上させるシボ加工について詳しく解説

その② 条件出しを行う場所

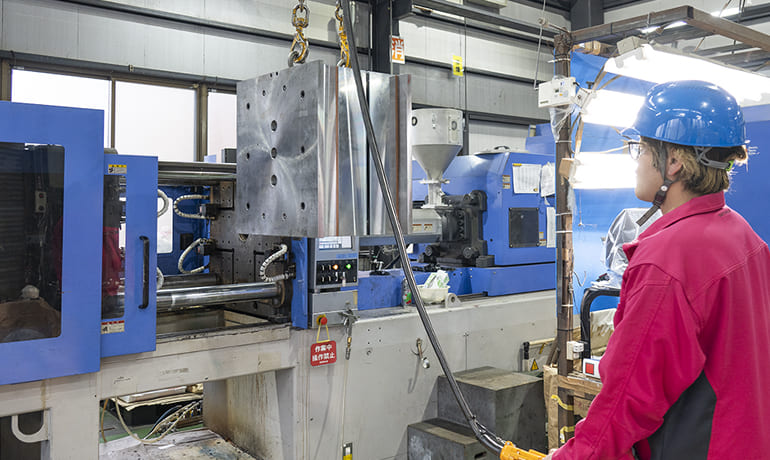

メーカーにもよりますが弊社(株)関東製作所の場合、まずは金型メーカーのほうで条件出しを行います。

この段階で金型の良し悪しを確認するとともに、製品形状での問題点の有無も確認。形状変更の必要があればお客様へご提案し、迅速に金型の変更修正を行います。そして、最終的には成形メーカー側で実機での条件出しを行い完了となります。

金型メーカーのトライで条件出しをしているのに、成形実機でも条件出しをする理由は何でしょうか?それは射出成形機の個体ごとに、どうしても「クセ(特徴)」があるからです。例えば同じ200tonの成形機を使用しても、機種が異なれば成形条件も変わる可能性があるのです。

その③ 条件出しに必要な時間

簡単な形状であれば30~60分ほどで条件出しが可能です。ただし、形状や材料、成形機などによっては、1日がかりで条件出しを行う場合があります。

トライをする際には、半日から1日の日程が組まれているケースが多く、立ち合いを希望する場合には十分にスケジュールを空けておくのがベターでしょう。条件出しが早く済めば幸いですが、長引く場合も多々ありますので、お客様には事前に時間がかかるものだと覚悟して、お立合い頂くのが良いと思います。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

条件出しが上手く行かないときの対処法

1日がかりで成形条件の条件出しを行っても、良品が出せないケースもあります。その場合には金型メーカーを含め協議が必要です。対処としては下記が想定できます。

・金型の修正

・製品形状の変更

・成形機の変更

・樹脂材料の変更

どれが原因で成形不良が発生しているのかをトライの中で見極めて、修正案を検討して行きます。

金型修正

一般的にはまずここから検討になります。発生している不具合次第ですが、金型を磨いたり、削ったり、入れ子割りにしたりなど、金型を修正する事で不具合を解消する方法です。

金型修正では対処できないと判断した場合には、以下の3つの方法も検討が必要です。

製品形状の変更

製品形状を変更する際には、製品設計者との十分な協議が必要です。

プラスチックの部品は往々にして他の部品と組付けられて完成する物が多く、製品形状を変更するということは他部品にも影響が出る可能性もあります。また、形状が変われば強度なども変わるため、慎重に検討を進める必要があります。

成形機の変更

射出成形機は、同じ成形機ton数であっても機種ごとにクセ(特徴)があるとお伝えしたように、製品形状や材料との相性があります。成形機を別の機種のものにすることでも成形不良を解消できる可能性があります。

しかし成形機を変更するということは、選定していた成形メーカーから別の成形メーカーに変更する可能性があるということです。また、成形機が変わると金型修正が発生する可能性もあります。

金型は基本的に成形機の仕様に合わせて金型仕様を確定するので、同じサイズの成形機でも別の成形機を使用する場合には、金型修正が発生するリスクがあります。

樹脂材料の変更

樹脂材料の中には条件出しが難しいものもあります。

例えば、PMMA、PC、ABS(難燃グレード)、エラストマーなどは条件出しの難しい材料です。他にも形状や機械との相性が悪い材料もあるので、樹脂材料を変更することで不具合を解消できる可能性があります。

しかし製品の使用用途に合わせて樹脂材料を選定しているため、変更できない場合も多くあるでしょう。例えば電子機器のカバー部品で「難燃性」が必須条件の場合に、「ABS(難燃グレード)」から通常の「ABS」に変更するのはできない可能性もあります。

また収縮率の大きく異なる樹脂材料に変更すると寸法が変わる可能性もあるので、その際は注意が必要です。

上記4つの対策方法を紹介しましたが、どれを選択しても納期やコストに影響が出ます。場合によっては成形品の評価方法の見直し検討も必要になります。

さらに、

・「外観評価」と「寸法評価」のどちらを優先するのか?

・成形品の「単体評価」と「ASSY評価」のどちらを優先するのか?

相反する不具合が発生する可能性もあります。例えば、「バリ」×「ヒケ」の不具合であれば、バリ対策で圧力を下げたいが、ヒケ対策で圧力を上げたいなど。もちろん最終的にはお客様(発注者)の判断にはなりますが、金型や成形メーカーと協議して解決策を探っていく必要があります。

まとめ

金型や成形の技術者の中には「樹脂は生き物」と表現する人もいるように、金型完成後に想定外の不具合が発生することもあります。成形条件出しを行う成形技術者の腕次第で、納期や品質に大きな影響を与えます。

(株)関東製作所では年間に数百を超える金型を製造し、トライや量産の対応を行っております。経験豊富な成形技術者が在籍しておりますので、金型や成形先にお困りの際には是非ご相談下さい。

[関連記事]

> シボ加工とは何か? プラスチック製品の意匠性や機能性を向上させるシボ加工について詳しく解説

> 射出成形の基礎からコスト・納期対策への専門知識まで 射出成形をトータルに学ぶ

> ホットランナーシステムの基本と応用を学ぶ|射出成形の量産プロジェクトのコストにも影響?