射出成形におけるサイクル短縮の鍵は冷却にあり!温調機の流量最適化メソッド

射出成形

目次

なぜ今、生産現場で「温調機」が見直されているのか?

温調機は単なる射出成形機の付帯装置ではなく、成形サイクルと品質、そしてエネルギーコストを決定づける「経営直結のパラメータ」だからです。

近年の射出成形現場では、成形品の薄肉化、成形品形状の複雑化、そして短納期化への要求がかつてないほど高まっています。これに対応するためには、射出成形機本体の性能だけでなく、樹脂の冷却温度をコントロールする「熱交換システムとしての金型」の運用が鍵を握ります。

サイクルタイムの短縮=利益率向上への最短ルート

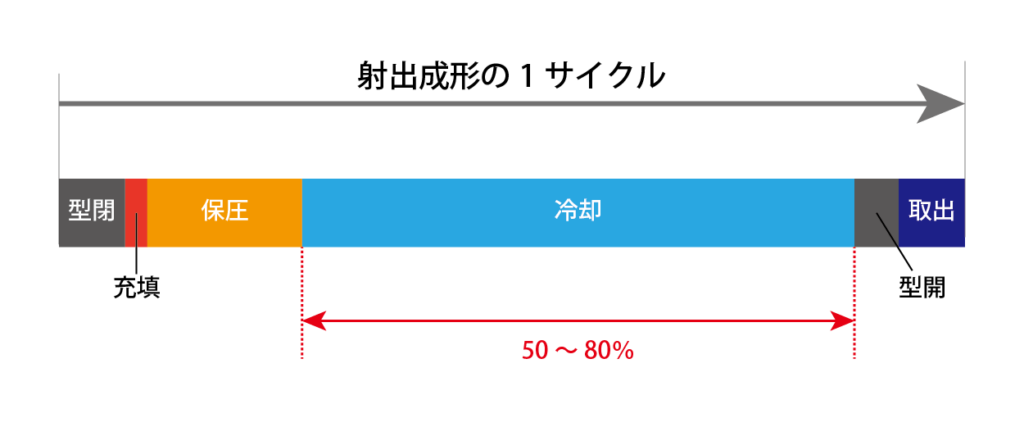

射出成形機のパラメータの中で、最も時間を要するのは「冷却」の工程です。樹脂の種類や肉厚にもよりますが、一般的に成形サイクルの50%〜80%は冷却時間が占めていると言われています。

つまり、射出速度や計量時間をコンマ数秒縮める努力よりも、冷却効率を高めて冷却時間を短縮するほうが、生産性向上へのインパクトは遥かに大きいのです。

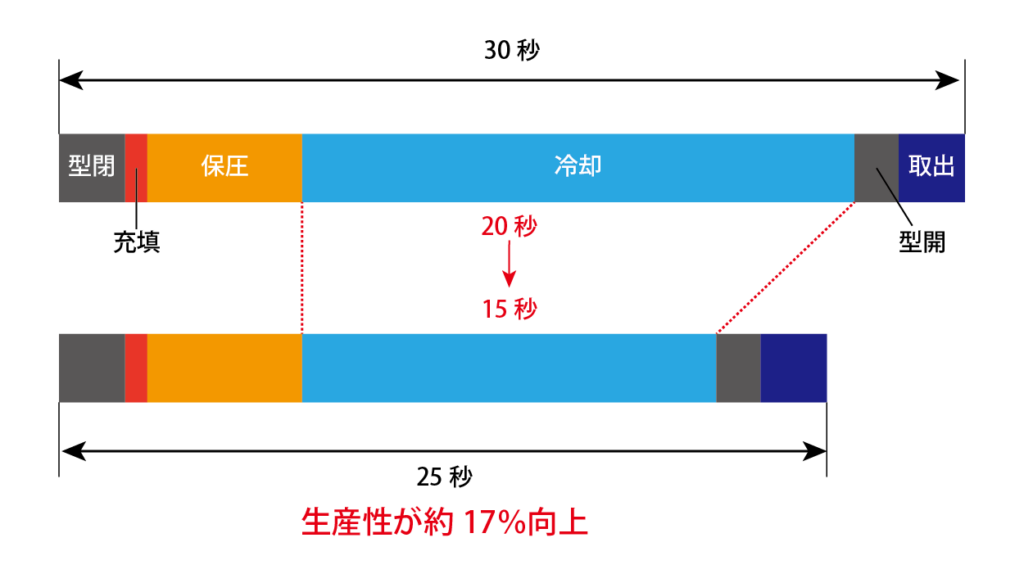

例えば、30秒のサイクルタイムにおいて冷却時間が20秒を占めているとします。ここで温調機を見直し、冷却効率を改善して15秒に短縮できれば、サイクルタイム全体は25秒となり、生産性は約17%向上します。

これは、同じ設備稼働時間・同じ人件費でより多くの製品を生み出せることを意味し、利益率の改善に直結します。

成形品質を左右する「金型表面温度」と「熱交換効率」の真実

温調機の役割は、単に金型を冷やすことではなく、金型と樹脂の間で「適切な熱交換」を行わせることです。

- そもそも「温調機」とは?

- 温調機は、金型内の温度を制御する装置です。装置内部にはポンプやヒーターが組み込まれており、媒体(水や油など)を加熱・冷却しながら金型の温度を制御します。

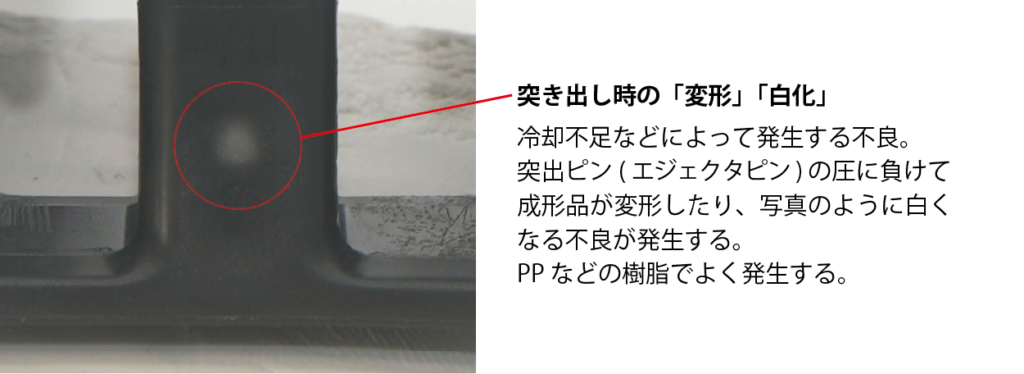

樹脂から奪った熱を効率よく温調機へ運び出す能力(熱交換効率)が低いと、金型表面温度が取出し可能温度まで下がらず、成形品の取り出し温度が高止まりしてしまいます。

これが原因で、突き出し時の変形や、冷却不足による寸法精度のバラつきが発生します。従って、熱交換効率を高めることで、均一かつ急速な固化が可能となり、サイクルタイムの短縮と高品質を両立させることが可能になります。

「金型は熱交換器である」という視点を持つことが、品質改善の第一歩です。

脱炭素社会に対応する「省エネ」と「ハイサイクル」の両立

カーボンニュートラルへの対応が急務となる中、温調機も「省エネ性能」が重要な選定基準となっています。

古い温調機はポンプやヒーターのエネルギー効率が悪く、待機電力や配管からの放熱ロスが大きい傾向にあります。

断熱対策が施された機種へ更新することで、消費電力を大幅に削減できるケースも少なくありません。「ハイサイクル化による生産量増加」と「省エネによる固定費削減」。この両輪を回すためには、温調機の性能を見直すことが、効果的な手段と言えるでしょう。

現場が抱える「冷えない・安定しない」トラブルの根本原因

温調機の表示温度と実際の金型温度の乖離、そして「流量不足」による冷却ムラが、多くの成形不良の真因となっています。

現場では「温調機の設定温度は合っているのに不良が出る」という声がよく聞かれます。しかし、温調機の表示温度はあくまで「機内を循環する媒体の温度」であり、金型キャビティ表面の温度ではありません。

設定温度は合っているのに…品質バラつきを招く「温度ムラ」

金型内の温度分布が不均一だと、樹脂の冷却速度に場所ごとの差が生じます。

- 冷却が遅い部分:樹脂の収縮が大きく進み、「ヒケ」や「ボイド(気泡)」が発生しやすくなります。

- 冷却が早い部分:早く固化するため、流動末端で樹脂同士が融合する際の温度が低くなり、「ウェルドライン」や「ショートショット」が発生しやすくなります。

これらは成形条件(射出圧力や速度)の調整で一時的に回避できることもありますが、根本的な原因である「金型の温度ムラ」を解消しない限り、条件出しのイタチごっこが続き、安定生産は望めません。

見落としがちな「流量不足」と「層流」による冷却ロス

温調機において、多くの現場で見落とされているのが「流量」の重要性です。

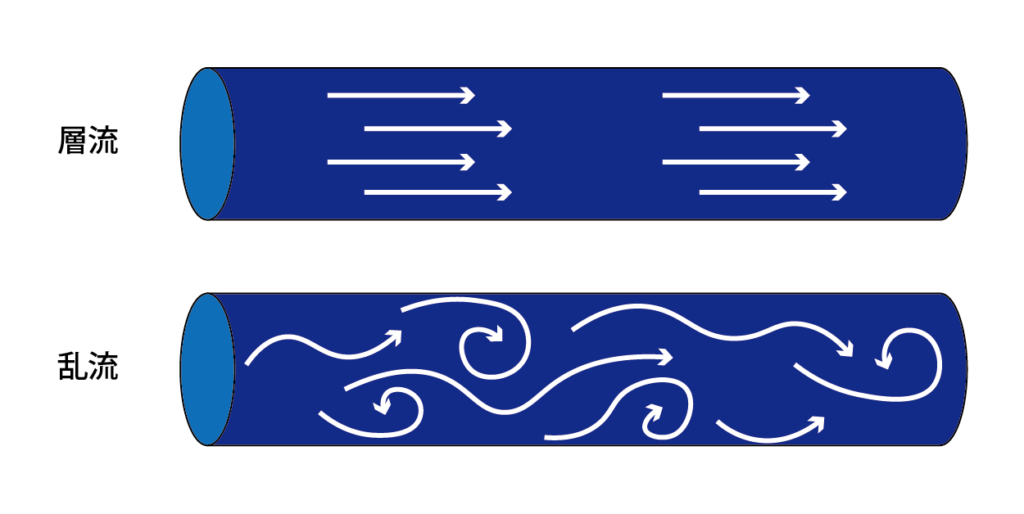

配管内を流れる流体には、整然と流れる「層流」と、渦を巻きながら流れる「乱流」の2つの状態があります。熱交換効率を最大化するには、媒体を「乱流」状態で流すことが鉄則です。

しかし、ポンプの能力不足や配管の細径化、分岐の多用により、媒体の流速が落ちて「層流」になっているケースが散見されます。

層流の状態では、配管壁面に流速の遅い「境界層」ができ、これが断熱材のような役割を果たしてしまいます。その結果、いくら媒体を流しても金型から熱を奪うことができず、冷却効率が著しく低下するのです。

配管スケールと経年劣化が引き起こすヒートショック

水媒体の温調機を使用する場合、水質管理も大きな課題です。

成形現場に循環供給される冷却水に含まれるカルシウムやシリカが結晶化し、金型水管内部に「スケール(水垢)」として付着すると、熱伝導率が極端に低下します。スケールの厚みがわずか0.1mm増加するだけで、熱流束は約50%ダウンするとも言われています。

また、錆(サビ)による配管詰まりは流量低下を招き、前述の乱流効果を失わせる原因にもなります。定期的な配管洗浄や、防錆剤・水質改善装置の導入は、設備の寿命を延ばすだけでなく、生産効率を維持するために不可欠なメンテナンスです。

冷却効率を劇的に改善する「乱流効果」と技術的アプローチ

科学的な数値(レイノルズ数)に基づいて、最適な流量と流路を設計することが成功への近道です。

勘や経験に頼った温度設定から脱却し、流体力学に基づいたエンジニアリングを取り入れることで、成形品質は劇的に安定します。

流体力学で紐解く!熱伝達率を跳ね上げる「レイノルズ数」とは

「乱流」を作り出すために管理すべき指標が「レイノルズ数(Re)」です。

一般的にレイノルズ数が4000を超えると乱流となり、層流に比べて熱伝達率は飛躍的に(3〜5倍程度)向上します。

レイノルズ数は以下の要素で決まります。

- 流速(速いほど良い)

- 配管径(太いほど良い)

- 動粘度(媒体の粘り気が低いほど良い)

水管径が決まっている場合、乱流を作るために変えられる変数は「流速(=ポンプの流量)」です。

使用している金型の回路設計に対し、温調機のポンプ能力が乱流を作れるスペックに達しているか、今一度確認する必要があります。

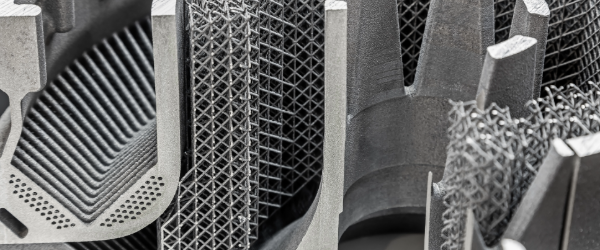

金型水管の設計とコンフォーマルクーリングの活用

従来のドリル加工による直線的な水管(冷却回路)では、成形品の形状に沿った均一な冷却が難しく、ホットスポット(熱溜まり)ができやすいという欠点があります。

この問題を解決する策として注目されているのが、金属3Dプリンター(AM)を用いた「コンフォーマルクーリング(三次元水管)」です。

金型キャビティの形状に沿って、自由自在に水管を配置できるため、従来工法では冷却できなかった部位も効率的に冷却可能です。

ただし、複雑な水管形状になる分、圧力損失も大きくなるため、それを押し流すだけの強力なポンプ能力が必要不可欠になります。

IoTモニタリングによる「流量・温度の見える化」と予知保全

最新の温調機システムには、温度だけでなく「流量」や「圧力」を常時監視するIoT機能が搭載され始めています。

- トレーサビリティ:成形ごとの冷却データを記録し、品質保証のエビデンスとして活用。

- 予知保全:流量の低下傾向を検知し、水管が詰まって成形不良が出る前にメンテナンスのアラートを出す。

- リモート監視:工場のどこにいても稼働状況を確認でき、トラブル時の初動対応を迅速化。

これらデータの活用は、熟練技術者の「感覚」を「数値」に置き換え、技術伝承をスムーズにする効果もあります。

失敗しない温調機の選定基準と具体的なソリューション

成形条件と金型の特性に合わせ、「流量」を確保できる機種を選ぶことが、トラブルゼロへの第一歩です。

カタログスペックの「最大圧力」や「ヒーター容量」だけでなく、実際に金型に流せる「流量」に着目した選定が重要です。

水用か油用か?成形条件に合わせた最適な媒体選定

温調機の媒体には主に「水」と「油」があり、それぞれの特性を理解して使い分ける必要があります。

| 項目 | 水(清水・加圧水) | 油(熱媒体油) |

| 使用温度域 | 通常:〜95℃ 加圧水:〜160℃ |

通常:〜160℃ 高温:〜300℃以上 |

| 熱交換効率 | 非常に高い(比熱が大きい) | 水に比べて低い |

| 粘度 | 一定 | 温度により変化 |

| 主な用途 | 汎用樹脂、エンプラ、ハイサイクル成形、光学レンズ | エンプラ、スーパーエンプラ、光学レンズ |

近年は、環境負荷低減と冷却効率の観点から、100℃を超える領域でも「加圧モデル」を採用するケースが増えていますが、高圧になるため、耐圧ホースや継手の選定には注意が必要です。

ランニングコストを抑える断熱性能

配管や温調機本体からの放熱は、夏場の工場空調の負荷を高める要因にもなります。ヒーターなどへの断熱材が充実した機種や、配管への断熱カバー施工は、電気代削減だけでなく作業環境の改善にも寄与します。

【流量重視モデル】松井製作所「MC6-HP」で実現する圧倒的な冷却能力

「乱流効果を得たいが、どのポンプを選べばいいかわからない」「大型金型で温度ムラが解消できない」

こうした現場の課題に対し、明確な解決策となるのが、松井製作所の最新温調機「MC6シリーズ」です

出典:㈱松井製作所

特に注目すべきは、流量を重視して設計された「MC6-HP(流量重視モデル)」です。

- 圧倒的な大流量:

多段渦巻きポンプなどの採用により、従来の汎用機とは一線を画す大流量を確保。水管が太く長い大型金型や、多数個取り金型においても媒体を確実に「乱流化」させ、金型表面から急速に熱を奪います。 - 精密な温度制御:

独自の制御アルゴリズムにより、大流量でもハンチング(温度の波打ち)を抑え、安定した温度管理を実現。 - IoT・通信対応:

標準でSPI/MODBUS通信に対応しており、成形機からの集中管理や、流量監視による予知保全も容易に導入可能です。

「冷やす力」の源泉である流量に余裕を持たせることで、サイクルタイムの短縮や品質安定化といった「攻めの成形」が可能になります。松井製作所「MC6-HP」は、生産性を次のレベルへ引き上げるための強力なパートナーとなるでしょう。

参考URL: https://matsui.net/lineup/mc6/

温調機は「守り」から「攻め」の生産技術へ

これまでの温調機は、不良を出さないための「守りの設備」と考えられがちでした。

しかし、最新の流体力学と高機能な温調機を組み合わせれば、サイクルタイム短縮による生産能力の増強、省エネによるコスト削減、そして製品品質の差別化を実現する「攻めの武器」へと変わります。

- 成形サイクルの短縮によるROI(投資対効果)の向上

- 乱流効果(レイノルズ数)を意識した科学的な流量管理

- 流量不足を解消する「松井製作所 MC6-HP」のような高機能機の活用

- IoTによる「見えない情報の見える化」と予防保全

これらの視点を持って温調機を見直すことは、厳しい競争環境にある製造業において、確実な成果を生む投資となるはずです。まずは自社の成形現場で「狙った温度で、狙った流量が流れているか」を確認することから始めてみてはいかがでしょうか。