射出成形の省人化を実現するAI解析システム|条件出しにかかる時間を大幅削減

射出成形

射出成形の現場では、熟練技術者の不足や技術継承の課題が深刻化しています。ベテラン技術者の経験と勘に頼ってきた成形条件の設定は、属人的な作業となっており、最適な条件を見つけ出すまでに膨大な時間を要します。

昨今、生成AIの登場により社会全体でAI技術への関心が高まっていますが、射出成形の条件出しという専門的な領域でAIが活用できることは、ほとんど知られていません。

本記事では、成形現場における人手不足の実態と、AIによる条件出し作業の効率化という新しい可能性について解説します。

目次

製造現場における人手不足の深刻化

熟練者不足による技術継承の困難

日本の製造業は深刻な人手不足と高齢化という2つの課題に直面しています。特に射出成形の現場では、ベテラン技術者の高齢化が進み、60代以上の技術者が現場の中核を担っているケースが少なくありません。成形条件の設定には長年の経験と勘が必要とされ、技術者の育成が大きな課題となっています。

また、若手人材の確保も困難を極めており、製造業への就職希望者自体が減少傾向にあります。ベテラン技術者が定年退職を迎える一方で、その技術とノウハウを継承する若手が不足しているため、現場に蓄積された貴重な知見が失われてしまうリスクが年々高まっています。

新工場・海外工場での立ち上げ困難

人手不足の影響は、新工場の設立や海外展開時に特に顕著に現れます。

量産メーカーが新工場を設立する際、現地で即戦力となる熟練技術者を確保することは極めて困難です。そのため、日本の既存工場から熟練者を長期間派遣する必要がありますが、その熟練者自体が不足しているため、既存工場の生産体制にも影響が出てしまいます。

さらに、海外拠点では言語や文化の違いにより技術指導が思うように進まず、人材確保と育成の負担がグローバル展開の大きな障壁となっています。

AIで成形条件を設定する「Moldintel-AI」とは

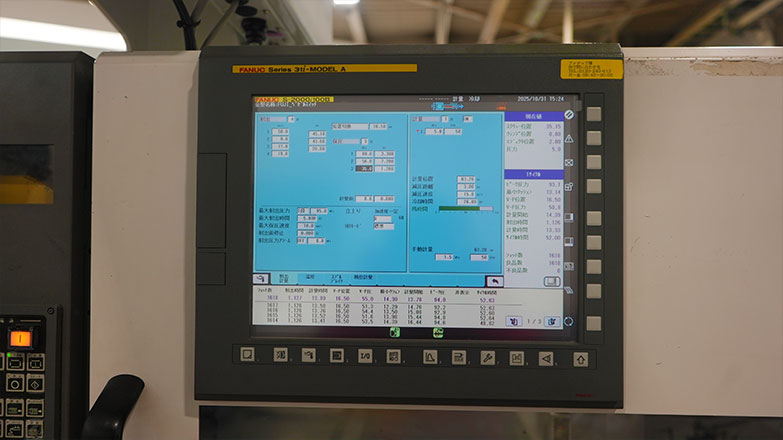

Moldintel-AI(㈱松井製作所)は、クラウド上で動作するAI解析システムで、パソコン、タブレット、スマートフォンなど、手元の端末からインターネット経由でアクセスできます。

必要な操作はシンプルで、成形条件や不良項目を画面上で選択・入力するだけで、AIが最適な成形条件を導き出します。シリンダ温度、金型温度、射出速度、保圧、冷却時間などの複数の要素を同時に評価し、品質と生産性の両立を実現する条件を提案します。モバイル通信にも対応しているため、WiFi環境がない現場でも利用可能です。

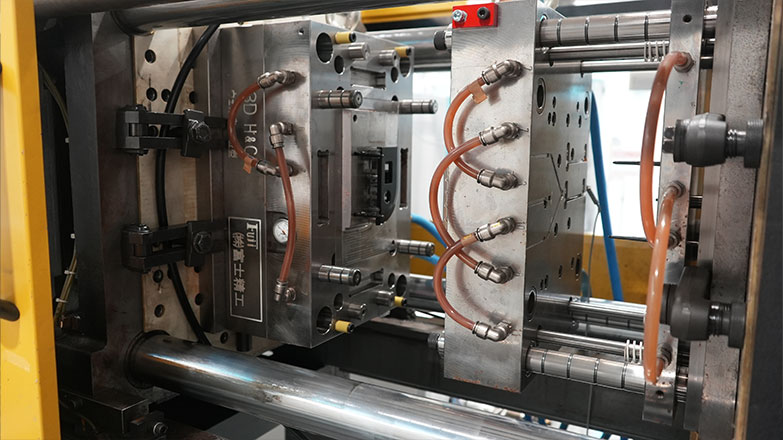

また、射出成形機の仕様によっては接続して使用することもでき、手入力によるミスを防ぐことができます。機械学習の仕組みにより、使用するほどに精度が向上していくのも大きな特徴です。

簡単操作で実現する条件出し作業

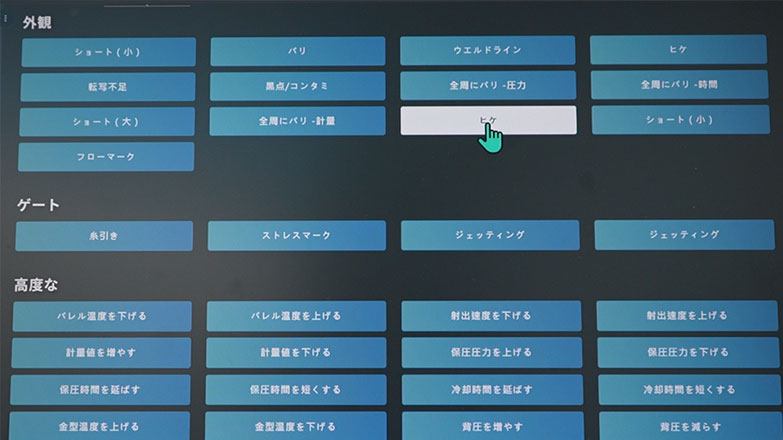

Moldintel-AIの大きな特徴は、その操作の手軽さにあります。複雑な設定や専門知識は不要で、画面上のボタンを選択するだけで最適な条件や不良改善のための調整案が提示されます。

システムが推奨する条件がわかりやすく表示され、オペレーターはその数値を成形機に入力するだけです。経験の浅い作業者でも、システムのガイダンスに従うことで成形不良を改善まで導くことができます。

では実際の作業手順を見ていきましょう。

STEP①基本情報の入力

樹脂、樹脂グレード、射出成形機、成形品の情報を入力します。樹脂は汎用樹脂からスーパーエンプラまで幅広く選択でき、システムに登録されていない樹脂でも、申請をすれば登録ができるため、特殊な材料にも対応可能です。

STEP②成形機への条件入力と成形

入力した情報をもとに、AIが推奨する成形条件を自動で算出します。シリンダ温度、金型温度、射出速度、保圧、冷却時間などの最適な初期値が提示されるため、ゼロから条件を考える必要がありません。提示された推奨条件を成形機に入力し、実際に成形を行います。

STEP③成形不良の選択

成形後に不良が発生した場合は、該当する不良項目を画面上で選択します。ヒケ、反り、バリ、ショートショットなど、発生した不良の種類を選ぶだけの簡単な操作です。

STEP④改善条件の適用

選択した不良に対して、AIが改善のための推奨成形条件を提示します。この条件で再度成形を行い、不良が改善されるまでSTEP③と④を繰り返します。

従来は熟練者の経験に頼っていた改善作業が、システムのガイダンスに従うだけで実行できます。

注意しておくべきことは、AIはあくまでサポートという役割であり、最終的な不良の判断や品質の確認は人間が行う必要がある、ということです。システムが提案する条件を参考にしながら、現場の状況に応じた適切な判断が求められます。

Moldintel-AIの詳しい操作手順は、下記より動画でご覧いただけます。

成形不良を”学習しながら”改善

Moldintel-AIは、使用実績が増えるほど提案の質が向上していきます。

過去の調整結果を学習し、そこから最適な対応パターンを導き出す仕組みになっているため、現場で実際に試された条件が蓄積されることで、理論値だけでなく実践的なデータに基づいた提案が可能になります。

AIが対象とするのは、金型が閉じてから冷却が完了するまでの工程です。この範囲内で温度や圧力などの要素を調整し、最適な組み合わせを見つけ出します。

データの安全性についても配慮されており、通信は企業ごとに区分けされた保管領域で管理されます。自社で培った成形技術が外部に漏れることなく、安心してシステムを活用できる環境が整えられています。

従来の条件出しとの比較

| 従来の条件出し | AI成形(Moldintel-AI) | |

| 所要時間 (汎用樹脂・簡単形状) |

30分~1時間 | 15分~30分程度 |

| 作業者の経験・熟練度への依存 | 高い (スキルで大きく差が出る) |

低い (経験に関わらず使用可能) |

| 条件設定の方法 | 経験と勘に基づく試行錯誤 | AIによるデータ分析と条件提案 |

| 結果のばらつき | 発生しやすい (作業者の経験によって異なる) |

少ない (再現性が高い) |

| 技術の蓄積 | 個人のノウハウとして属人化 | システムで一元管理・共有可能 |

従来の条件出し作業では、熟練者が経験に基づいて条件を設定し、試行錯誤を繰り返しながら最適条件に近づけていました。PPやABSなどの汎用樹脂で、比較的簡単な形状であれば、30分~1時間程度で条件出しが可能ですが、形状の複雑さや樹脂材料によっては、数時間~半日以上を要することもあります。

また、作業者の経験や熟練度によってかかる時間も大きく異なります。ベテラン技術者であれば短時間で最適条件を見つけられますが、経験の浅い作業者では試行回数が増え、時間がかかってしまいます。この方法では、技術者のスキルに依存するため、結果にばらつきが生じやすいという課題がありました。

Moldintel-AIを使用すれば、データに基づいた客観的な判断により、作業者の経験に関わらず、より短時間で再現性の高い条件を確立できます。システムが最適な条件を提案するため、試行錯誤の回数が削減され、条件出しにかかる工数を大幅に削減することが可能です。

Moldintel-AIの導入効果

条件出し時間の短縮

前述した通り、樹脂材料や形状の複雑さによりますが、新規金型での条件出しに30分~1時間程度(汎用樹脂・簡単形状)要していた作業が、Moldintel-AIの導入により大幅に短縮されます。これは、AIが過去の類似ケースから最適な初期値を提案し、試行回数を大幅に削減できるためです。

従来の属人的な条件出しでは、時間の問題だけでなく、判断ミスによるコスト増加のリスクも存在します。成形条件の調整で対応可能な問題であっても、適切な条件を見つけられずに金型修正に進んでしまうと、本来不要な加工のための時間とコストが発生します。AIによる客観的な条件提案は、このような無駄を削減する効果も持っています。

技能伝承と人材教育コストの削減

システムが最適条件を提案することで、経験の浅い作業者でも安定した生産が可能になります。

ベテラン技術者がつきっきりで指導する必要がなくなり、教育期間の短縮と教育コストの削減を実現します。

また、熟練者のノウハウがデータとして蓄積されるため、退職による技術流出のリスクも低減されます。現場の知見を財産として残しながら、誰もが再現性の高い条件設定を行える仕組みを構築できます。

新工場の早期立ち上げ

新工場や海外工場の立ち上げ時には、既存工場で蓄積したデータを活用できるため、立ち上げ期間の短縮が見込まれます。特に海外工場では、技術者の確保に加えて言語の壁も課題の一つとして挙げられますが、Moldintel-AIを使用することで、それらの課題もクリアできます。

また、システムのガイダンスに従うだけなので、現地スタッフの技術レベルに依存する度合いが低くなり、品質の安定化にもつながります。

AI成形によるヒケ改善の実証例

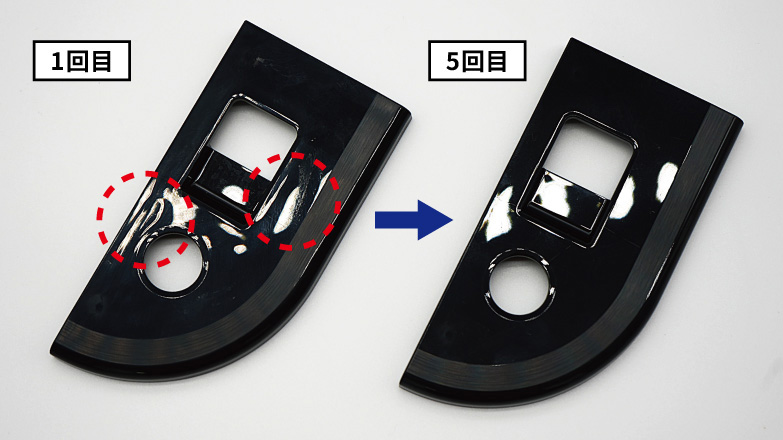

実際にMoldintel-AIを使用して、ヒケの改善実証を行いました。

製品概要

| 製品名 | スイッチベゼル |

| 製品寸法 | 60㎜×120㎜ t(厚み)=10㎜ |

| 樹脂材料 | ABS |

ヒケの発生と改善

初期の成形では、補強リブが原因によるヒケが製品表面に発生していました。従来であれば、熟練者が経験をもとに保圧や冷却時間などを調整しながら、試行錯誤で改善を図る必要があります。

Moldintel-AIを使用した改善プロセスでは、まずシステムに「ヒケ」を選択入力します。すると、AIが保圧の調整や冷却時間の最適化など、ヒケ改善に有効な成形条件の変更を提案します。

提案された条件で成形を繰り返し、5回の調整を経て、目視ではヒケが分からない程度まで改善することができました。

この一連の改善プロセスにかかった時間は、わずか15分程度です。従来の方法では30分~1時間程度かかることもある条件出し作業が、AIのガイダンスに従うだけで大幅に短縮されました。経験の浅い作業者でも、システムの指示に従って操作するだけで、確実に不良改善へと導くことができる実例となっています。

なぜここまでの時間短縮ができるかというと、Moldintel-AIがデータベースに基づいて、変更条件の数値まで自動で算出するからです。今回のケースのように「ヒケ」不良の場合、「保圧を上げる」という対策が有効になりますが、従来の属人化した条件出しでは具体的な数字でどのぐらい上げるのかは、成形技能者が過去の経験などから調整していました。Moldintel-AIでは、AIが具体的な数字を瞬時に判断するため、思考の時間が大幅に削減できます。

つまり、必要な技能としては、「成形品を見て不良の種類を判断する力」のみで、あとはAIがアシストしてくれます。

射出成形による不具合、『反り・バリ・シルバーストリーク・キャビとられ・ウェルドライン・ボイド』の発生原因と、具体的な対策をまとめた技術資料を無料でダウンロードいただけます。

Moldintel-AIの強み

近年、射出成形の分野でもAI技術を活用したシステムが複数登場しています。それぞれのシステムには異なる特徴とアプローチがありますが、Moldintel-AIには導入のしやすさと使いやすさにおいて大きな優位性があります。

金型への追加工が不要

多くのAI成形システムでは、金型内の樹脂圧力や温度を直接計測するために、金型にセンサーを設置する必要があります。圧力センサーや温度センサーの機器代に加え、金型への取付工事費用も発生し、初期投資が大きくなるケースも少なくありません。複数の金型を管理する現場では、この投資がさらに大きな負担となります。

Moldintel-AIは金型へのセンサー設置が不要なため、こうした追加の設備投資を抑えることができます。既存の成形機と金型をそのまま使用でき、システム導入費用のみで始められるため、まずは小規模で試したい企業にとって、非常に導入しやすい選択肢となります。

幅広い展開のしやすさ

AI成形システムの中には、射出成形機とコントローラをケーブルで接続して操作するものもあります。しかし、Moldintel-AIは接続のためのケーブルが不要で、パソコンやタブレット、スマートフォンで操作可能なため、工場内の複数台への展開や、海外工場を含めた複数拠点での活用がスムーズです。

1つのプロジェクトで効果を確認した後、他の製品や金型へ順次広げていくことができ、全社的なAI活用を段階的に進められます。

まとめ

製造業における省人化と生産性向上は、もはや避けられない社会全体の課題です。熟練技術者の不足、海外工場の立ち上げ、多品種生産への対応など、製造現場が直面する課題は複雑化する一方です。

松井製作所のAI解析成形支援システム「Moldintel-AI」は、これらの課題に対する実践的なソリューションです。AIによる成形条件の自動最適化、リアルタイムの品質予測、過去データの活用により、従来は熟練者に依存していた条件出し作業を大幅に効率化します。

ただし、重要な点として、AI成形を導入することで100%良品が生産できるようになるわけではないことを理解しておく必要があります。AIはあくまでもサポートツールとしての役割を果たすものであり、最終的な不良の判断や品質管理は人間が担います。システムが提示する条件を参考にしながら、現場の知識と経験を組み合わせることで、より効果的な成形条件の確立が可能になります。

製造業のDX化が加速する中、データとAIを活用した生産革新は今後ますます重要になります。Moldintel-AIは、現場の技術力を底上げし、持続可能な生産体制の構築を支援します。システムの詳細や導入に関するご相談は、松井製作所までお気軽にお問い合わせください。