射出成形における2色成形とは?種類や成形の流れ、特徴について解説

射出成形

2色成形と聞くと、異なる色の製品を成形するイメージを持つ方が多いのではないでしょうか?

実は、異なるのは色だけではありません。本記事では、2色成形の種類や成形の流れ、特徴について紹介します。

製品によっては、一般的な射出成形より2色成形で成形をした方がコスト削減や機能向上につながるものもあります。

2色成形とは?

よく目にするプラスチック製品や部品は、1種類の樹脂材料を用いて成形されます。成形された部品は、後工程で接着・溶着・ネジ止めなどによって組付けられることが多いです。

「2色成形」とは、2種類の異なる材料や色を用いて成形することで、後工程なしで2種類の異なる材料を一体で成形できます。「2色成形」は射出成形の派生の工法で、射出成形機と金型を使用してプラスチックを成形する工法です。

ダブルモールドとも呼ばれており、リモコンや携帯ケースなどの電子機器、ダッシュボードやシフトノブなどの自動車部品など私たちの身の回りの製品にも活用されています。

こちらの記事は、動画でもご覧いただけます。

2色成形の種類

2色成形には「インサート2色成形」と「回転2色成形」があります。

目的としては同じですが、それぞれ特徴が異なりますので、詳しく解説していきます。

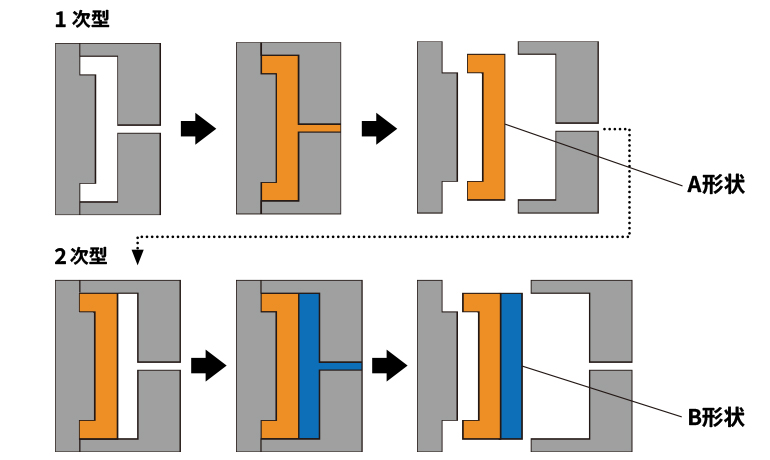

インサート2色成形

インサート2色成形とは、金型と射出成形機を2つずつ使用して、それぞれの成形機に1種類ごとの樹脂材料を順番に成形することで一体成形する工法です。使用する射出成形機は一般的な成形機になります。

具体的な成形の流れは下記でご紹介致します。

インサート2色成形の流れ

①A成形機で1次型に射出する

②型開き

③1次型から成形品(A形状)を取り出す

④B成形機の2次型に成形品(A形状)をインサートし射出する

⑤型開きをしてAとBの形状が一体化した成形品が完成

インサート2色成形の特徴として、下記が挙げられます。

・1次型で成形した成形品を離型して2次型にセットする性質上、コア側が異形状のものにも対応ができるため、1次型で成形した成形品の裏側まで樹脂を回すことができる。

・1次型で成形した製品を時間を空けずにインサートするため、樹脂の収縮が完全に終わっておらず、合わせ※の調節が難しい。(成形品は離型後もゆっくりと収縮が続くため、安定するのに20時間ぐらいかかる場合もある)

- 合わせとは

- 樹脂同士や、金型と1次型で成形した成形品が合わさる部分の事

- コア/キャビとは

- コアは金型の凸部の事で、可動側とも呼ぶ。キャビは金型の凹部の事で、固定側とも呼ぶ。

>『インサート成形』の流れとメリット・デメリットを詳しく解説。

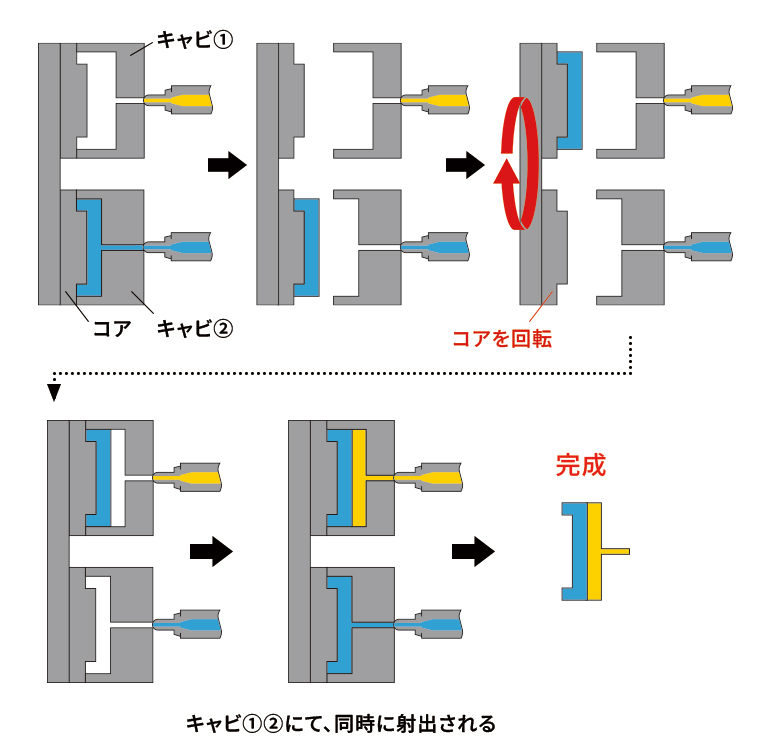

回転2色成形

一般的な射出成形機を使用するインサート2色成形と違い、回転2色成形では、成形機1台と金型2つで成形を行います。そのため、2つの射出ユニットを持つ専用の射出成形機が必要になります。

2つの金型はコア側は同じ形状で、キャビ側は異なる形状のものを用意し成形機にセットします。2本のノズルとシリンダーを持つ射出ユニットから、異なる種類・色の樹脂を1サイクルで射出し、金型の取り付け盤(コア側)を回転させることで異なる2種類の材料を一体で成形します。

回転2色成形の流れ

回転2色成形でプラスチック製品を製作する過程は、以下の通りです。

①第一射出(1次側)

最初の材料を金型内に射出、その後冷却を行い型開きをします。

②金型(コア側)の回転

第一射出成形が完了したら、成形品は金型のコアに保持したまま、取り付け盤を180度回転させ1次側と2次側のコアを入れ替えます。これにより、成形品がコアに保持されたまま、第二射出の位置に配置されます。

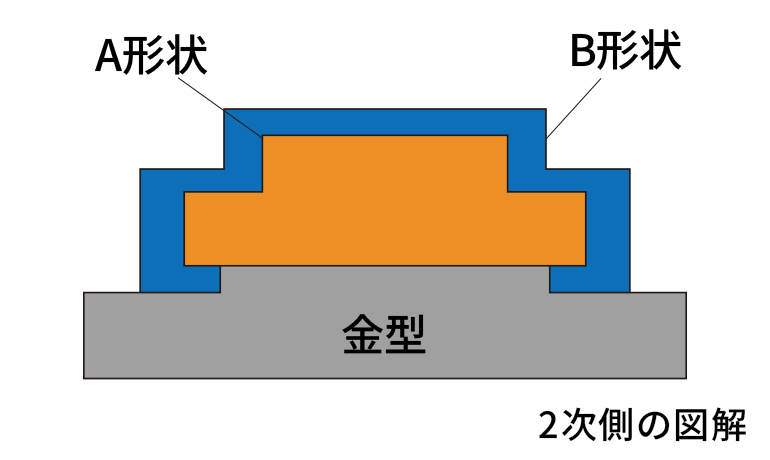

③第二射出(2次側)

次に、2つ目の材料を金型内に射出します。このとき、1次射出で作られた成形品に対して2つ目の材料が結合されます。

射出後は冷却を行い、成形品を固化させます。

④型開き

金型を開いて、2次側のコアから成形品を取り出せば完成です。

※2ショット目からは1次側と2次側両方同時に射出され、コアが回転することで連続成形されます。

回転2色成形の特徴として、下記が挙げられます。

・基本的な動きは射出成形と同じだが、金型(コア側)を回転させて成形する。

・インサート2色成形と異なり、1次側から2次側に成形品を移動させる際に、金型から離型させないので、変形が少なく2次側での成形ができる。また、2つの材料の密着性も高い。

・コアは共通で使用するため、金型の合わせの難易度が上がり金型費が2割ほど高くなるが、1台の成形機で成形可能なため、成形単価はインサート2色成形に比べて2割ほど安くなる。

・インサート2色成形と異なり、1次側で成形後に離型しない為、2次側での成形ではキャビ側での形状しか成形できない。

回転2色成形の流れは動画でもご覧いただけます。

2色成形の特徴

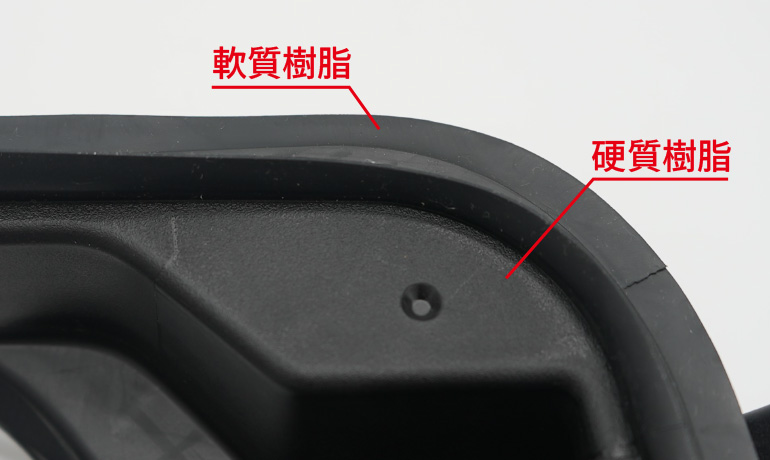

①機能向上

異なる材質を使用することで、製品の機能性を高めることができます。

例えば、シール性が必要な製品であれば、第一射出時に硬質な樹脂で成形をして、第二射出時に軟質な樹脂で外周部を成形します。これにより、一体化した成形品ができるためシール性※が向上します。

また、1サイクルで複数の材料・色の成形が可能なため、成形後に2つの部品を接着するのに比べて接合部の併せが合い、密着性も強化されます。

- シール性

- 液体などの内容物が外部に漏れるのを防ぐ機能

②コスト削減

1サイクルで異なる材料・色の一体成形が可能なため、成形後の2部品のアッセンブリが必要な製品であれば、単色成形で部品ごとにアッセンブリするのに比べてリードタイムの短縮や人件費の削減に繋がります。

まとめ

これまで説明してきたように、2色成形とは、2種類の異なる材料や色を用いて成形する工法です。

2色成形には、「インサート2色成形」と「回転2色成形」があり、下記のようにそれぞれ特徴が異なります。

| インサート2色成形 | 回転2色成形 | |

| 射出成形機 | 一般仕様 | 専用仕様 |

| 金型 | 2型 | 2型 (コアは同じ形状の金型が2つ) |

| コア側 | 異形状も可能 | 共通形状 (コア側の駒を動かすことで一部変更可能) |

| 精度 | 1次型での成形後に離型するため 精度が必要 |

優 |

| 金型費 | 優 | 共通のコア型を使用するため 合わせの調整に技術が必要 |

| 成形費 | 2台の成形機を使用するため高くなる (量産スペースはロータリーの約2倍) |

優 |

| 付帯設備 | 2台目の成形機に搬送する設備が必要 | 優 |

| 不良率 | 高い (樹脂製品の寸法のバラつき) |

低い |

| サイクルタイム | 遅い (インサート時間約3~5sec) |

速い |

2色成形は、製品によっては単色成形と比べてコストを抑えることができますが、形状の制約や専用機が必要となるため、製品形状やコストにあわせて最適な工法を選定しなければなりません。

また回転2色成形では、成形時に2つの材料が混ざらないような温度の調整や冷却時間の調整が必要となるなど、深い知見と経験が必要となる技術ですので、メーカー選定にも慎重に取り組む必要があります。

㈱関東製作所は、金型業界に長年従事しているスタッフが多数在籍しており、2色成形の経験や知見がございます。パートナー会社含め、様々な製品に対応可能な体制を整えておりますので、プラスチック製品開発においてお困り事がございましたら、お気軽にご相談ください。

【関連記事】

>「インサート成形」とは?射出成形によるインサートの流れとメリット・デメリットを紹介