3Dプリンターで試作品造形の実例|積層造形(FDM方式)と光造形(LCD方式)の特徴とは

プラスチック

3Dプリンターには、積層造形(FDM方式)、光造形(LCD方式)、インクジェット方式など様々な造形方法があります。

今回は、その中でも代表的な積層造形と光造形にて、弊社の非公式キャラクター「ゆきむぎ」の試作フィギュアを製作を行いました。

3Dデータの作成までの過程を紹介したコンテンツは、以下よりご確認いただけます。

> 2Dイラストから3Dデータ化の事例

光造形と積層造形それぞれの製作の流れ

積層造形(FDM方式)

フィラメントと呼ばれる細長い樹脂(熱可塑性)を使用し、ノズルの中で樹脂に熱をかけ、溶かしながら一層一層積み上げていく3Dプリンターの造形方法の1つです。

- 熱可塑性樹脂

- 熱で溶かして固めることのできるチョコレートのようなもので、温度変化によって液体化や固体化します。ポリエチレン、ポリプロピレン、ABSなどが熱可塑性樹脂に分類されます。

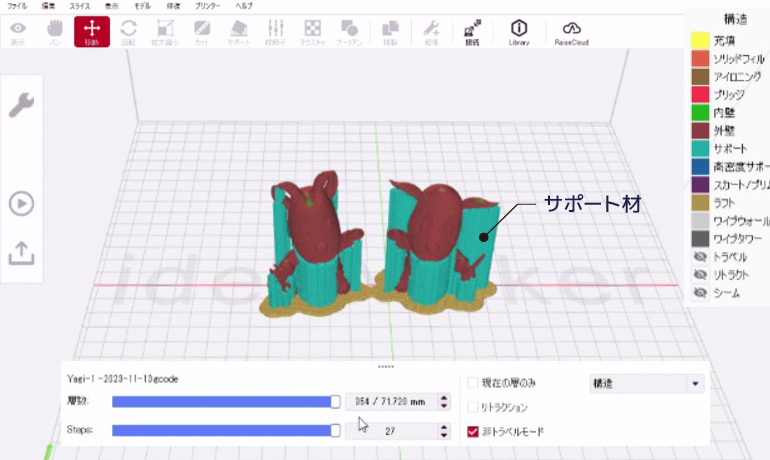

①事前準備:専用ソフトへの取り込みとサポート材の配置

積層造形は、紐状樹脂を下から順に一段ずつ積み重ねて成形するため、今回の造形物では腕や尻尾、耳、ツノなどは積層するだけでは重力に負けて折れてしまいます(オーバーハング)。そのため、基本的にはサポート材と呼ばれる支えを付ける必要があります。もしくは、サポート材が必要のない角度に向きを変えて造形する必要があります。

※土台やサポート材が接地する面はザラザラと荒い表面になってしまうため、通常は仕上げをします。尚、このサポート材が組み込まれる位置は、3DデータをCADソフトに落とし込むと、以下のように自動で設定してくれます。

- オーバーハング

- 造形する製品の空中に浮いている部分を「オーバーハング」という。

製品をどの向きで造形するかによるが、接地面に対しせり出した部分が45°以上であれば、基本的にサポート材を付ける必要がある。

サポート材には、製品と同じ素材で作られるものと、溶剤サポート材の2種類があります。溶剤サポート材は、水や溶剤で溶けるため除去が比較的容易ですが、今回のように製品と同じ素材で作られる場合は、ニッパーなどの工具で剥がす必要があります。

②造形

3Dプリンターでの造形は、データを送りスタートボタンを押すだけです。

詳細については下記をご確認ください。

| 製品サイズ | 高さ7㎝、横3.5㎝/1体 |

|---|---|

| 材質/ノズル径 | PLAフィラメント/0.6㎜ |

| 造形時間 | 6時間28分 |

今回のように手のひらサイズの製品でも、製作時間は6時間28分とかなりの時間を要します。

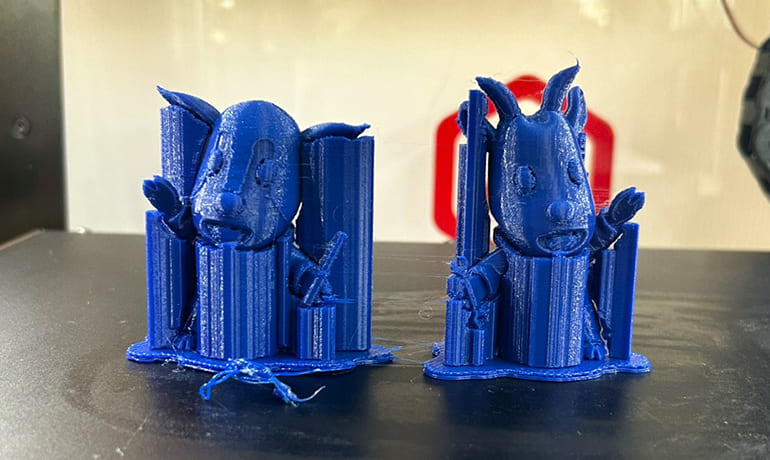

そして完成したものがこちらです。

サポートが至る所についており、かなりごつくなっています。

積層造形は、フィラメントを一層一層積み上げていくため、どうしても表面には断層が出てしまい、ザラザラとした触り心地になります。

今回は、ノズルの径が0.6㎜の物を使用しましたが、さらに径が細いノズルであれば表面の断層は細くなり、きれいな仕上がりになります。

一方で、ノズルの径が細くなればなるほど造形に時間がかかり、樹脂の消費量も多くなるためコストアップにつながります。

※オーバーハングのある形状は逆にノズル径が太い方が綺麗に造形できる場合もあります。

③サポート材の除去

最後に、サポート材をペンチで除去していきます。

手でパキっと取れる箇所もあれば、ペンチで慎重に外さなければいけない箇所もあります。特に細かい形状や細い形状では、サポートと一緒に製品部分が取れてしまう場合もあるため、かなり繊細な作業になります。

④試作フィギュアの完成

全てのサポートを除去し、ついに完成しました。

小さい製品のため、細い形状は強度が無く、画像右のむぎちゃんの左耳は折れてしまいましたが、細かい部分もしっかりと再現されています。

今回のようなR形状で構成されていたり、複雑な形状の場合は、サポート材の観点からあまり積層造形に適していません。

積層造形は、サポート材を付けるか付けないかで製作時間やコストが大きく左右されます。データ作成段階からサポート材除去を考慮し、サポート材が必要な場合には造形角度を工夫しましょう。

光造形(LCD方式)

レジンと呼ばれる液状の樹脂(光硬化性)に、紫外線の光を当てて一層ずつ硬化していき、何層も繰り返すことで造形する3Dプリンターの方式の1つです。使用される樹脂はライク材と呼ばれるもので、熱可塑性の汎用樹脂に近い物質を持った材料です。

- 光硬化性樹脂

- 紫外線を照射すると固まる樹脂です。

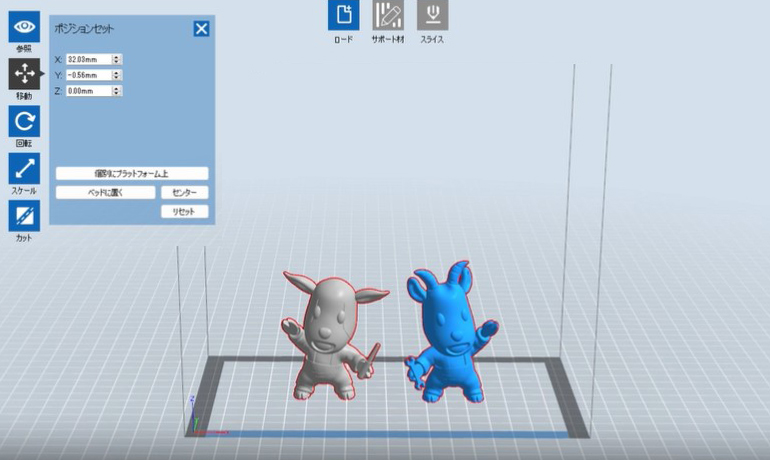

①事前準備

光造形は積層造形と違い、サポート材の設定などは必要ありません。3Dデータを専用ソフトに取り込み、位置を調整するだけです。

②造形

| 製品サイズ | 高さ7㎝、横3.5㎝/1体 |

|---|---|

| 材質 | ABSライク |

| 造形時間 | 5時間39分 |

造形時間は、積層造形と比べて約1時間短い5時間39分でした。

積層造形はヒモ状を重ねるので1層ごとの「面積」と「高さ」に比例して造形時間がさらに増えますが、光造形は1層ごとの面全体を照射して造形するので「高さ」だけに比例して造形時間が増えます。

また、光造形の積層ピッチは一般的に0.1㎜と非常に細かい為、仕上がりが綺麗です。

光造形の3Dプリンターは、液状の樹脂に光をあてて造形するため、製作過程の様子を見ることができません。積層造形の場合は進捗を確認することができましたが、こちらは完成して蓋を開けるまでドキドキです。

そして完成したものがこちらです!

積層造形と比較して、光造形は表面がつやつやとしています。

③後処理:洗浄

土台から製品を取り外し、有機溶剤で余分なレジンを洗い流します。

④二次硬化

洗浄が終わったら、太陽光に当てて二次硬化を行っていきます。造形後は、すべてのレジンが完全に硬化されているわけではなく、触ると表面がベタベタしています。紫外線をさらに照射することで、レジンが完全に硬化し、強度や剛性、耐熱性が向上します。

※一定時間以上、光に当たると硬化ではなく劣化が進む為、注意が必要です。

⑤試作フィギュアの完成

二次硬化が終わり、完成しました!

積層造形に比べて、光造形で作った製品には重みがあります。表面が滑らかなため、このまま塗装をしてもよさそうです。

写真のように、キャラクターの顎や手の部分など液体の樹脂が溜まるような箇所がある場合は注意が必要です。造形する向きを工夫したり、仕上げをしたりなどの対策が必要になります。

積層造形と光造形のメリットデメリット

積層造形と光造形には、今回の造形工程でご覧いただいた以外にも、下記のようなメリット・デメリットがあります。

| 積層造形 | 光造形 | |

|---|---|---|

| メリット | ①フィラメントの種類が豊富(熱可塑性樹脂が使用できる) ②造形の過程が見える ③装置のスペックによっては、大型化ができる |

①強度が強い ②複雑な形状に適している ③細かいものが得意 |

| デメリット | ①強度が弱い ②複雑な形状には適さない |

①光に弱い ②造形の過程が見えないため失敗に気づきにくい ③薄物は割れやすく、大きいものは製作できない |

まとめ

一括りに3Dプリンターといっても、その造形方法は様々です。

今回ご覧いただいたように、積層造形と光造形は、造形工程や後加工の方法、仕上がり、完成後の保管方法など全く違います。それぞれのメリット・デメリットを理解し、製品形状や用途に合わせて最適な造形方法を選定することをお薦めします。

株式会社関東製作所は、様々な試作や小ロット工法を熟知しており、3Dプリンターにおいてもデータ作成から造形まで一括で対応可能です。お客様の試作目的によって最適な工法をご提案させていただきますので、お気軽にご相談ください。

今回造形したゆきむぎは、弊社の展示会で実物をご覧いただけます。ゆくゆくはノベルティ化を目指しておりますので、乞うご期待ください。

またこの2匹は、弊社のYouTubeにて技術解説も行っていますので、そちらも是非ご覧ください。

> 関東製作所YouTubeチャンネルはこちらから

[関連記事]

>3Dプリンターで試作品造形の実例|積層造形と光造形それぞれの特徴とは