高い生産力を維持するブロー成形金型製造の体制とは? ㈱関東製作所 関工場の工場内配備

金型

株式会社関東製作所の関工場は、2020年5月、新工場として建てられました。

面積にして1472平方メートル。

その全貌は、徹底的に「ブロー成形金型を超スピーディーに生産する!」という目的のもと、設計された工場です。

岐阜県関市は刃物の町としてとても有名。伝統と技を受け継ぎ、新たな時代を切り開こうという思いからこの地が選ばれたのだと思います。

目次

関東製作所 関工場の『月単位のブロー成形金型生産力』を紹介

ブロー成形金型にも色々な種類があり、関工場では主に3種の金型を製造しています。難易度を★の数で表すと以下の通りです。

ダクト系 ブロー成形金型 (難易度★)

車の内部に組み込まれる、主にエアコンのダクトなどのプラスチック部品で、弊社において最も生産数の多い金型です。型構造はシンプルなのですが、金型サイズは大小さまざまです。

小さいものでは500×500、金型の厚み600程度。

大きいものでは2400×1200、厚み1400程度があります。

ラゲッジボード系 ブロー成形金型 (難易度★★)

車のラゲッジルームにある荷物置きの板や棚などのプラスチック部品を生産する金型です。

製品としての外観や強度、成形時の生産性を上げるために金型に多くの工夫がされています。その為ダクト系の金型と比べると要求事項の多い金型です。

金型のサイズ感は、1300×900、厚み600程度。

(どのラゲッジボード系の金型も、大体このくらいのサイズです)

ガソリンタンク系 ブロー成形金型 (難易度★★★★★★)

その名の通りガソリンタンクです。

ガソリンタンク自体が重要な機能を持っているため要求事項が最も多い金型です。

型構造は複雑で摺動部品の数が多く、高い精度を求められます。

金型のサイズ感は、800×900 金型の厚み1600程度。

構成部品点数も非常に多く、加工部品は約400個、既成部品は約1,000個を手配し、組み立てを行います。

ダクト、ラゲッジボード、ガソリンタンク金型の1カ月における生産個数

大まかに、下記程度の生産力をほこります。

| ダクト系 ブロー成形金型 | 12型/月 |

|---|---|

| ラゲッジボード系 ブロー成形金型 | 5型/月 |

| ガソリンタンク系 ブロー成形金型 | 2.5型/月 |

※生産個数に関しては、月に各種類別の金型だけで生産を行った場合の数です。(ダクト系ならダクト系だけで生産を行った場合の生産個数)

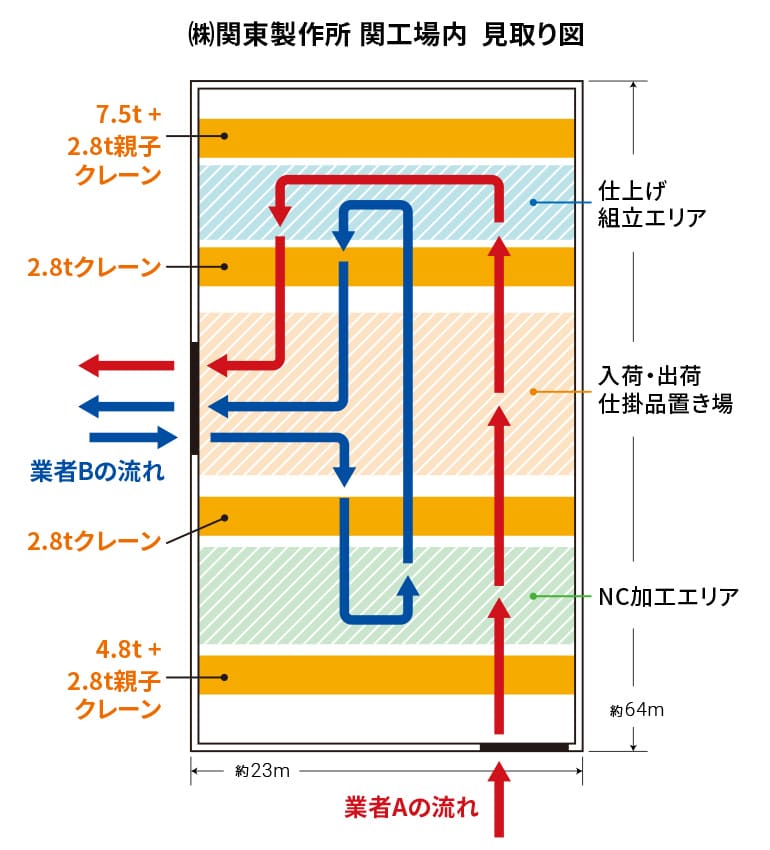

高いブロー成形金型生産力の要!4基のクレーンがもたらす効果

射出成形金型と比べてブロー成形金型は、型構造がシンプルという特徴があります。その為、当然のごとく、設計→加工→組立→出荷まで短納期であることが求められます。

短納期を追求した結果、作業の流れを止めないスピード感が重要だという結論に至りました。

関工場では短納期を実現するため、『徹底された工場内配備』になっています。

まずはその広さというと、面積にして1472平方メートル。この中を大きく3つのエリアに分けています。

- NC加工エリア

- 仕上げ組立エリア

- 入荷/出荷/仕掛品置き場エリア

工程ごとにワークを各エリアに移動させて、人の移動、物の移動を最小限にしています。

この時ワークの移動手段ではクレーンを使用します。スピード感あるブロー成形金型製造を工場内一貫製作するには、クレーンの使用頻度はかなり高くなります。

繁忙期では1人あたり、一日平均12回使用し、使用時間は1回につき約4分。

合計で一日50分近くクレーン作業をしています。

その為、移設前の工場ではクレーン待ちが頻繁に発生していました。

この問題を解決するために、

『2.8トンクレーン 2基』

『4.8トン+2.8トン親子クレーン 1基』

『7.5トン+2.8トン親子クレーン 1基』

の計4基導入しています。

『2.8トンクレーン 1基』、『4.8トン+2.8トン親子クレーン 1基』はNC加工エリアに配置しており、ワークの移動や、NC加工機の段取りで使用します。

『2.8トンクレーン 1基』、『7.5トン+2.8トン親子クレーン 1基』は仕上げ組立エリアに配置しており、ワークの移動の他に、反転作業や金型の合わせ作業で使用します。

このように4基のクレーンを駆使することで、ワーク移動やクレーン作業による待ち時間が激減し、各作業を滞ることなく進める事ができます。

ブロー成形金型製造における基本的な11の工程

関工場ではブロー成形金型製造を工場内一貫製作しています。新作の場合は次の11の工程があります。

詳細は次の通りです。

【1】CADソフト CATIAにて設計

3DCAD CATIAを使用し設計を行います。当社のCADソフトはCATIAで統一されています。これにより、技術の共有をスムーズに行うことができます。

【2】ワークの入荷 クロカワの状態で入荷

材料メーカーによる面削工数、面削コストの削減の為ワークはクロカワで入荷します。

【3】プラノミラー加工機で面削

寿工業株式会社のプラノミラー加工機を所有しており、クロカワ状態のワークを関工場で面削をします。

片持形タイプなので加工機のベッドを超えるサイズでも面削することができます。水平方向、垂直方向にフライスが付いているので、効率よく面削をすることができます。

【4】ガンドリルで穴加工

ミロク機械株式会社のガンドリルを所有しており、水冷穴やバキューム穴を加工します。

加工範囲は1200×900 穴深さは1000mmまで1回の段取りで加工が可能です。それ以上の大きさの場合には段取りを2回にすることで最大2400×1800が対応できます。

【5】CAMソフト WORKNC、FFCAMにてNCプログラムの作成

CAMソフト WORKNC、FFCAMにてNCプログラムの作成を行います。

使い分けとしては3軸加工にはWORKNCを使用します。

割り出し5軸加工にはFFCAMを使用しています。

【6】NC加工機で裏加工、表加工、割り出し5軸加工

横型加工1台、5軸加工機1台、縦型加工機3台、横中ぐりフライス盤1台の計6台のNC加工機を使用し裏加工、表加工、割り出し5軸加工を行います。

それぞれの特性を活かすため、加工内容によって加工機を変更し柔軟に対応ができます。

【7】手仕上げ、組立

ダクト仕様、ガソリンタンク仕様、ラゲッジボード仕様等様々なブロー成形金型の仕上げ、組立を手掛けています。

培った技術を活かしつつ、新たな方法や最新の道具を積極的に試すことで品質向上、工数削減に努めています。

【8】ダイスポッティングで擦り合わせ

三起精工株式会社:1600×1400/型締力50トン…1台

プロぺロス社:2500×2100/型締力100トン…1台

のダイスポッティングを所有しており、最大2000mm型厚まで対応可能です。

【9】検査

熟練の検査員が構造と仕様を検査しています。過去の問題点も履歴を見直すことで当社の品質を保証しています。

またFARO社 非接触測定器を所有しており3D形状の保証も可能です。

【10】出荷

自社便と運送業者にてフレキシブルに対応できます。

【11】メンテナンス

清掃、動作不良に対するメンテナンスも行います。

また成形上の不具合においても迅速に対応をしています。

【その他】溶接

TIG溶接にて肉盛り溶接を行います。これにより形状変更に対応しています。アルミ材とS50C材に対して対応が可能です。

またイエスレーザージャパン社 超低温精密溶接機を所有しており、微小な溶接にも対応が可能です。

ブロー成形金型ならではのスピード感を最大限に生かす

金型業界において、ブロー成形金型は10%しか存在しないといわれています。

しかし、10%という少ない業界であるからこそ、自ら培ってきた独自のノウハウがあると自負しています。

冒頭でも申し上げたように、ブロー成形金型というのはスピード感が重要です。型構造がシンプルという事もあるのですが、製品に対する要求事項が大きく関係しています。

ダクトやガソリンタンクは、一般的には私たちの目の触れない場所に設置されます。その為、射出成形品と比べて面相度の精度はさほど要求されません。

3次元形状を加工するにあたって、面相度は加工時間に大きく影響をします。適正な面相度を狙うことで加工時間を短く、また手仕上げ工数も少なくすることでスピード感が増していきます。

ブロー成形金型だからスピード感が必要なのではなく、ブロー成形金型ならではのスピード感を最大限に生かす、これが関工場最大の強みです。

「関で起こせよムーヴメント!」(笑)

今回は関工場の強みの一つである、スピード感を物流の視点で紹介をしました。納期遵守はもちろんなのですが、短納期にも徹底的に対応させていただきます。

また工場内一貫製作ができるからこそのコストダウンの提案も可能と考えております。

ブロー成形金型製造に徹底的に特化した関工場、ぜひ一度お越しください。

工場見学等も、お気軽にご相談ください。