流動解析の外注vs自社導入|費用・メリット・選び方をわかりやすく解説

射出成形

製品設計を担当していると、「この形状で本当に成形できるのか」「金型完成後に不良が出たらどうしよう」という不安を感じることはありませんか?

射出成形では、金型内部で樹脂がどのように流れるかを直接見ることができません。経験と勘に頼った設計では、金型完成後に反りやウェルドラインなどの成形不良が発覚し、高額な修正費用と納期遅延が発生するリスクがあります。

そこで注目されているのが「流動解析」です。流動解析は金型内の樹脂の流れをコンピュータ上でシミュレーションし、成形不良を設計段階で予測できる技術です。しかし「費用はどのくらいかかるのか」「自社で導入すべきか外注すべきか」「どの委託先を選べばよいのか」と迷っている設計者の方も多いのではないでしょうか。

本記事では、流動解析の基本からメリット、費用相場、自社導入と外注委託の比較、さらには外注先の選び方まで、製品開発に携わる設計者が知っておくべき情報を網羅的に解説します。この記事を読めば、流動解析を自社の製品開発フローにどう組み込むべきか、具体的な判断ができるようになるでしょう。

目次

流動解析とは?

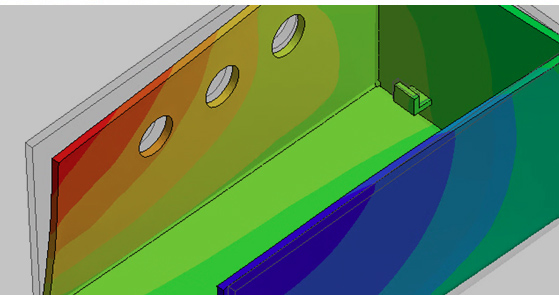

流動解析とは、射出成形における金型内部の樹脂の流れをコンピュータ上でシミュレーションし、成形不良を事前に予測するCAE解析技術です。製品設計者にとって、目に見えない金型内部の現象を可視化できる強力なツールとなります。

流動解析で可視化できる3つの要素

流動解析では主に以下の3つの要素を可視化できます。

圧力と温度の分布

樹脂が金型内を流れる際の圧力変化と温度分布をシミュレーションします。これにより、樹脂が十分に充填されるか、どこで温度が下がりすぎるかを把握できます。

樹脂の流動パターン

樹脂がどのような経路で金型内を満たしていくかを時系列で確認できます。樹脂同士がぶつかる位置(ウェルドライン)や、空気が残る位置(エアトラップ)を事前に特定可能です。

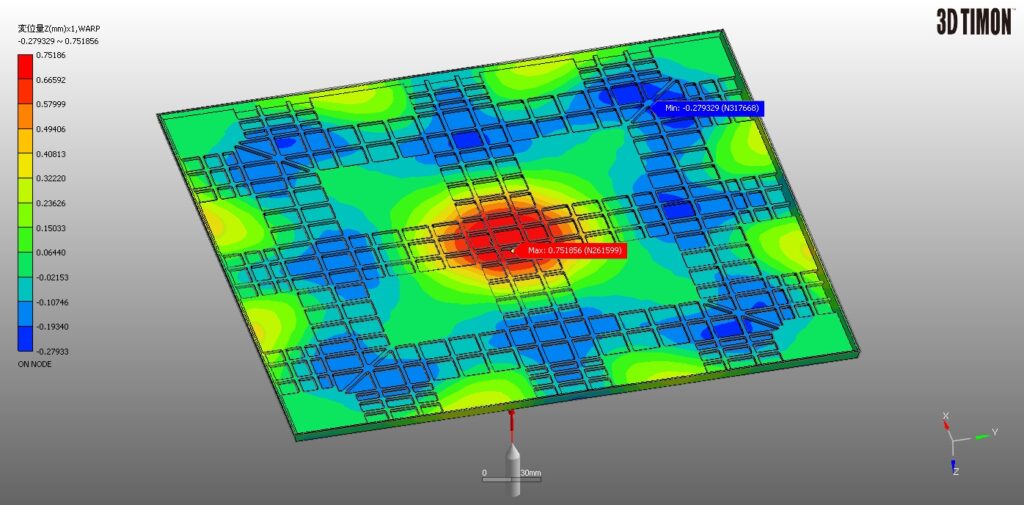

成形後の変形量

冷却過程での収縮により発生する反りやヒケの量を数値化します。ガラス繊維入り材料の場合は、繊維の配向方向も解析でき、より正確な変形予測ができます。

流動解析のメリット

流動解析を製品開発プロセスに組み込むことで、開発期間の短縮、コスト削減、品質向上という3つの大きなメリットを得られます。特に中大型の成形品では、その効果が顕著に現れます。

- 設計段階での成形不良リスクの早期発見

- 金型修正コストと開発期間の大幅削減

- 製品品質の向上と試作回数の削減

データに基づく意思決定の実現

流動解析は、設計者の経験や勘だけに頼らず、客観的なデータに基づいた意思決定を可能にします。

複数の設計案を比較する際も、それぞれの解析結果を数値で評価できるため、関係者間での合意形成がスムーズになります。また、金型メーカーや成形メーカーとの技術協議においても、解析データを共有することで具体的な議論が可能となり、プロジェクト全体の品質向上につながります。

自社導入と外注委託の比較

流動解析を活用する方法は、自社でソフトウェアを導入する方法と、外部の専門会社に委託する方法の2つがあります。それぞれにメリットがあり、自社の状況に応じて最適な選択が必要です。

自社で流動解析を導入するメリット

自社で流動解析ソフトウェアを導入し、社内に解析担当者を配置する方法には以下のメリットがあります。

即座に解析を実施できる柔軟性

設計変更のたびに外注先とやり取りする必要がなく、設計者自身がすぐに解析を実行できます。設計の初期段階から何度も解析を繰り返し、最適な設計を追求できる点が大きな強みです。

解析ノウハウの社内蓄積

解析を繰り返すことで、自社製品特有の傾向や対策方法が社内に蓄積されます。これは長期的な競争力の源泉となり、設計品質の継続的な向上につながります。

長期的なコスト削減

初期投資は必要ですが、解析件数が多い企業では、1件あたりのコストが外注委託より安くなります。年間20件以上の解析を実施する場合は、自社導入の方がコスト面で有利になるケースが多いでしょう。

機密情報の保護

製品設計データを社外に出す必要がないため、機密保持の観点で安心です。競合優位性の高い製品開発においては重要な要素となります。

外注で流動解析を委託するメリット

外部の解析専門会社や金型メーカーに流動解析を委託する方法には、以下のメリットがあります。

初期投資が不要

ソフトウェア購入費用や人材育成コストをかけずに、必要な時だけ解析サービスを利用できます。解析頻度が少ない企業にとっては、最もコストパフォーマンスの高い選択肢です。

高度な専門知識と経験の活用

解析のプロフェッショナルが担当するため、精度の高い解析結果が得られます。特に複雑な形状や特殊な材料を扱う場合は、専門家の経験が重要になります。

最新の解析技術へのアクセス

外注先は常に最新のソフトウェアバージョンと解析手法を保有しています。自社でバージョンアップのコストを負担する必要がありません。

社内リソースを本業に集中できる

解析業務を外注することで、設計者は製品設計そのものに注力できます。中小企業など人的リソースが限られる場合に特に有効です。

客観的な第三者の視点

外部の専門家が解析することで、社内では気づかない問題点を指摘してもらえる可能性があります。

自社導入と外注委託の判断ポイント|プロジェクト規模と頻度

どちらの方法を選択すべきかは、以下の3つの観点から判断します。

| 判断基準 | 自社導入が適している | 外注委託が適している |

| 年間解析件数 | 20件以上 | 20件未満 |

| 設計変更の頻度 | 頻繁に設計変更が発生 | 設計が比較的固まっている |

| 社内リソース | 解析担当者を確保できる | 人的リソースが限られる |

| 製品の複雑さ | 標準的な形状が多い | 複雑形状や特殊材料が多い |

| 機密性 | 高い機密性が求められる | 標準的な機密レベル |

年間の解析件数が多く、設計変更を頻繁に行う企業は自社導入が適しています。一方、解析頻度が低く、高度な専門知識が必要な製品を扱う企業は外注委託が効果的でしょう。

また、自社導入と外注委託を併用する方法も有効です。標準的な解析は自社で実施し、複雑な案件や初めて扱う材料については外注するといったハイブリッド型の運用も検討に値します。

流動解析の費用相場

流動解析の費用は、自社導入と外注委託で大きく異なります。それぞれの費用構造を理解し、自社の状況に応じた投資判断が必要です。

自社導入の場合|ソフトウェア購入費用とランニングコスト

自社で流動解析を導入する場合、主に以下の費用が発生します。

初期投資

| ソフトウェアライセンス費用 | 300万円〜1,000万円 |

| ワークステーション(解析用PC) | 50万円〜150万円 |

| 導入トレーニング費用 | 50万円〜100万円 |

合計で400万円〜1,250万円程度の初期投資が必要です。ソフトウェアのグレード(機能の充実度)により価格は大きく変動します。

ランニングコスト(年間)

| 保守・サポート費用 | ライセンス価格の15〜20%(年間45万円〜200万円) |

| バージョンアップ費用 | 必要に応じて発生 |

| 解析担当者の人件費 | 600万円〜900万円(1名分) |

年間のランニングコストは人件費も含めて700万円〜1,100万円程度となります。解析担当者を専任で配置するか、設計者が兼務するかでコストは変動します。

主要な流動解析ソフトウェア

・Moldflow(Autodesk社)

・Moldex3D(CoreTech社)

・3D TIMON(東レエンジニアリング社)

これらのソフトウェアは機能や使いやすさに違いがあるため、自社の製品特性に合ったソフトウェアを選択することが重要です。

外注委託の場合|解析費用の相場と見積もり項目

外注で流動解析を委託する場合の費用相場は以下の通りです。

解析費用の相場

| 基本的な充填・保圧解析 | 10万円〜30万円/件 |

| 繊維配向解析を含む | 15万円〜40万円/件 |

| 変形解析まで実施 | 20万円〜50万円/件 |

| 複雑形状や複数案の比較 | 30万円〜80万円/件 |

費用は製品の複雑さ、解析の種類、納期によって変動します。急ぎの場合は割増料金が発生することもあります。

- 見積もりに影響する要因

-

- 製品の形状の複雑さ(キャビティ数、リブの数など)

- 解析の種類と精度レベル

- 材料の特殊性(データベースにない材料の場合は追加費用)

- 納期の長短

- 設計変更に伴う再解析の回数

外注費用を抑えるポイントとして、設計をある程度固めてから依頼すること、複数の設計案をまとめて依頼することが挙げられます。

費用対効果の算出方法|投資回収期間の目安

自社導入と外注委託のどちらが経済的に有利かは、年間の解析件数によって変わります。

損益分岐点の計算例

| 自社導入の初期投資 | 800万円 |

| 年間ランニングコスト | 900万円 |

| 外注費用(1件あたり) | 30万円 |

この条件の場合、初年度は27件以上、2年目以降は30件以上の解析を実施すれば自社導入の方が有利になります。

金型修正コスト削減効果

流動解析による金型修正コストの削減効果も考慮すべきです。

- 金型修正1回あたりのコスト:50万円〜100万円

- 流動解析により修正回数が平均1回削減されると仮定

- 年間10件の金型製作で500万円〜1,000万円のコスト削減効果

このように、流動解析の費用は金型修正コストの削減と開発期間の短縮による機会損失の回避を含めて評価する必要があります。

外注委託先の選び方

流動解析を外注する場合、委託先として「解析専門会社」と「金型メーカー(解析対応)」の2つの選択肢があります。それぞれの特徴を理解し、自社のニーズに合った委託先を選ぶことが成功の鍵となります。

解析専門会社に依頼するメリットと適したケース

解析専門会社は、CAE解析を専門業務として提供している企業です。

解析専門会社のメリット

高度な解析技術と豊富な実績

様々な業界・製品の解析経験があり、複雑な形状や特殊な材料にも対応できます

最新の解析ソフトウェアと手法

複数のソフトウェアを保有し、製品特性に応じて最適なツールを選択できます

中立的な立場からの提案

金型製作に関わらないため、純粋に解析結果に基づいた客観的な提案が得られます

詳細な解析レポート

解析結果を詳細にドキュメント化し、社内での検討や意思決定に活用しやすい形で提供してくれます

- 適したケース

-

- 製品設計の初期段階で、複数の設計案を比較検討したい

- 高度な解析技術が必要な複雑形状の製品

- 新規材料や特殊な成形条件の検証

解析専門会社は、設計段階での検討や、金型メーカー選定前の事前評価に適しています。

金型メーカー(解析対応)に依頼するメリットと適したケース

金型メーカーの中には、流動解析サービスも提供している企業が増えています。

金型メーカー(解析対応)のメリット

解析から金型製作までワンストップ

解析結果を金型設計に直接反映できるため、情報の伝達ミスが少なくなります

実成形ノウハウとの融合

金型製作と成形の実務経験に基づいた実践的な提案が得られます

コストと納期の最適化

解析と金型設計を並行して進められるため、全体の開発期間を短縮できます

トライ後のフォロー体制

金型完成後の試作で問題が発生した場合も、迅速に対応してもらえます

総合的なコスト削減

解析費用を金型製作費用に含めて提案してもらえる場合があります

- 適したケース

-

- 金型メーカーが既に決まっている、または同時に選定したい

- 解析結果を金型仕様に即座に反映したい

- 開発期間を短縮したい

金型メーカーへの委託は、解析から金型製作、成形までを一貫して任せたい場合に最適です。特に射出成形の金型部門を持つメーカーの中には、標準プロセスとして流動解析を実施している企業もあります。

>金型製作と成形を行う㈱関東製作所の「流動解析サービス」はこちらから

外注先選定の3つのチェックポイント

外注先を選定する際は、以下の3つのポイントを確認しましょう。

実績と専門性

- 自社製品と類似の製品の解析実績があるか

- 使用するソフトウェアの種類とバージョン

- 担当者の経験年数と保有資格

実績が豊富な委託先は、過去の経験から適切な提案ができる可能性が高くなります。できれば事例紹介や実績リストを確認しましょう。

コミュニケーション体制

- 技術的な質問に対する回答の速さと的確さ

- 解析結果の説明方法(対面・Web会議など)

- 設計変更時の再解析対応の柔軟性

流動解析は一度で完結することは少なく、設計変更に伴う再解析や追加検討が発生します。コミュニケーションが円滑な委託先を選ぶことが重要です。

費用の透明性と納期

- 見積もり内容の明確さ(何が含まれ、何が別費用か)

- 追加費用が発生する条件

- 標準納期と急ぎ対応の可否

見積もりが明確で、追加費用の条件が事前に提示される委託先は信頼性が高いといえます。また、自社の開発スケジュールに合わせた納期対応ができるかも確認しましょう。

- 選定のための具体的なアクション

-

- 複数の委託先から見積もりを取得する

- 過去の解析事例を見せてもらう

- 担当者と直接面談し、技術力とコミュニケーション能力を確認する

- 小規模な案件から試験的に依頼してみる

これらのステップを踏むことで、自社に最適な外注先を見つけることができます。

まとめ

流動解析は、射出成形における金型内の樹脂の流れをシミュレーションし、成形不良を事前に予測する強力なツールです。製品開発プロジェクトを推進する製品設計者にとって、設計段階でのリスク検知、金型修正コストの削減、開発期間の短縮という大きなメリットをもたらします。

流動解析は万能ではなく、解析結果と実成形品には誤差が生じます。材料物性データの精度、成形条件の設定、金型の熱伝導など様々な要因により、充填パターンで80〜90%、変形量で50〜70%程度の精度となります。この限界を理解した上で、リスクを事前に把握するツールとして活用することが成功の鍵です。

また、流動解析をするだけではなく、解析結果から対策を検討する力も必要になります。流動解析のソフトでは解析結果を得られますが、対策案は人間が検討する部分なので、金型や成形の知識も必要になります。弊社、㈱関東製作所は金型+成形を主体に事業を展開しており、流動解析による「解析結果×知見」を生かした改善提案まで対応が可能です。

製品開発フローの初期段階から流動解析を組み込み、解析結果を設計に確実にフィードバックすることで、金型製作後の修正を最小限に抑え、高品質な製品を効率的に開発できます。自社の状況に応じて最適な導入方法を選択し、流動解析を製品開発の競争力強化に活用しましょう。