簡易金型とは?高精度なプラスチック製品金型でコスト削減と納期短縮を実現

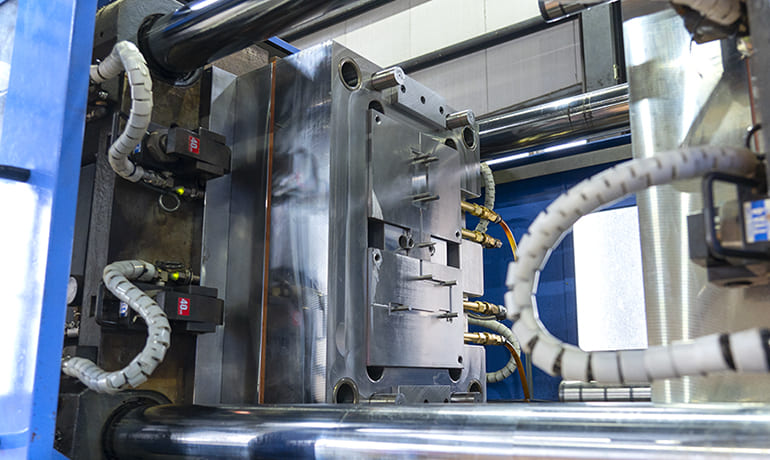

射出成形

プラスチック製品の試作や小ロット生産に最適な「簡易金型」。一言に簡易金型といっても、カセット型やアルミ型など複数の種類があり、それぞれに特長があります。近年では、製品開発のスピードが重視されるなか、低コストかつ短納期で対応できる簡易金型のニーズが高まっています。

本記事では、簡易金型の基本から種類ごとの特徴、選定時の注意点、量産用の本金型との違いまでわかりやすく解説します。

目次

簡易金型とは?

簡易金型とは、射出成形において試作や少量生産で使用される、製作期間やコストを抑えた金型のことです。金型構造を簡略化したり、金型の鋼材をアルミや亜鉛合金などを選定して製作します。簡略化した金型構造とは、例えばスライド機構を置き駒で製作したり、カセット型と呼ばれる方式で汎用化したベースを使用したりすることです。

簡易金型は「低コスト」かつ「短納期」である点が特徴ですが、その分耐久性や製品精度が本金型に比べて劣る場合があります。そのため、通常の量産を目的とした本金型とは異なり、簡易金型は小ロット生産や量産前の試作品の製作に多く利用されています。

この記事は動画でもご覧いただけます。

簡易金型の種類

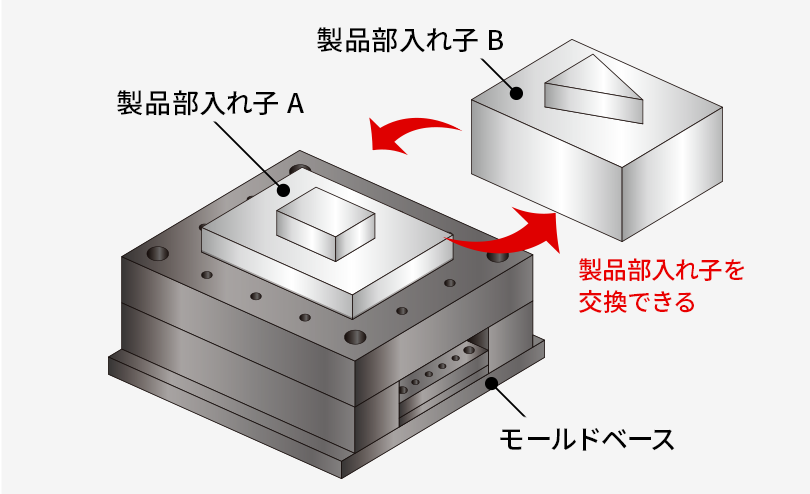

カセット型

金型の大部分を構成するモールドベース(可動側/固定側の型板やスペーサーブロック、ガイドピンとガイドブッシュ、エジェクタープレートなど)を可能な限り共通化し、製品を成形するエリアだけを製品に応じて「入れ子」として分離、交換する方式です。

入れ子のみを製作するカセット型の最大の利点は、初期投資を抑えながら射出成形ができる点です。さらに、設計変更が必要になった場合でも、入れ子の変更で済むため、コストや製作期間を短縮できます。

(株)関東製作所の『簡易金型サービス』ではカセット型方式を採用しています。180tonの射出成形機を使用し、60万円(税抜き)からの低価格、かつ発注から納品まで最短2週間で対応可能です。

アルミ型/ZAS型

鉄より安価なアルミやZAS(亜鉛合金)を使用する方式です。アルミやZASは比較的軽量で柔らかく加工がしやすいため、工数の削減やコストダウンが可能です。ただ、生産数量が多くなるとバリが出やすくなるなど、製品精度が鉄に比べて劣る場合があるので注意が必要です。

また、アルミ型での透明品やメッキ品の対応には制約があります。透明品やメッキ品を製作する際には金型に磨き加工が必要になりますが、アルミは鉄に比べて柔らかいため、磨き加工を施しても完全に滑らかな表面にすることが難しいです。そのため、アルミ型では製品の透明度に制限が出るなど、仕上がりに差が生じる可能性があります。

樹脂型

金型全体もしくは入れ子のみを樹脂で製作する方法です。切削加工や3Dプリンターなどで製作されます。他の材質と比較して、さらにコストが低く、製作スピードが速い点が特徴です。

簡易金型のメリット

金型費が安い

簡易金型の最も大きなメリットは、金型費の安さです。本金型では硬度や耐久性に優れた鋼材を使用するため材料費が高くなります。一方、簡易金型ではアルミやZASなどの比較的安価な材料を使用することが多く、材料コストを抑えることができます。他にも、汎用化したモールドベースを使用した場合は、入れ子のみの製作となるため、コスト削減になります。

一般的には本金型に比べて50~70%程度の費用で製作できるため、初期投資を抑えたい場合に最適でしょう。特に、試作段階では製品仕様が確定していないことが多く、仕様変更が発生する可能性が高いため、低コストな簡易金型は試作品製作において大きなメリットを発揮します。

短納期

簡易金型は構造が比較的単純であり、加工工程が少ないため、製作期間が短いことも大きなメリットの一つです。特に、簡易金型で使用されるアルミやZASは柔らかく軽量であり、加工しやすいため、加工にかかる時間が大幅に短縮されます。サイズや形状によりますが通常の本金型は2~3ヶ月程度の期間を要するのに対し、簡易金型は2~4週間程度で製作可能です。これにより迅速な市場投入や製品評価が可能になります。例えば、新製品の試作を早く行いたい場合や、試験的に少量生産を行い、市場の反応を確認したい場合には、簡易金型が非常に有効です。

簡易金型を選ぶ際の注意点

簡易金型は、コストや製作期間の面で大きなメリットがありますが、用途や製品の仕様によっては注意が必要な点もあります。特に、カセット型とアルミ型では特性が異なるため、それぞれの特性を理解した上で選定することが重要です。

量産コストとの比較

簡易金型は本金型に比べて金型費が低い一方で、成形費が割高になる場合があります。簡易金型は本金型と同様に成形機に取り付ける作業が必要です。量産では金型を取り付けた後は何日もそのまま成形し続けますが、試作や小ロットでは都度金型の付け替え作業や材料替えの作業が必要なため、その時間分のコストが成形費に反映されます。

また、簡易金型では金型を簡素化するために「置き駒」を使用することがあります。この置き駒の処理は1ショットごとに手作業で行う必要があります。このような工程が加わることで、手間やサイクルタイムの延長になり、成形費に影響します。

製品サイズの制限がある(カセット型)

カセット型はモールドベースのサイズが決まっているため、規定外となるサイズの製品には対応できません。既存のモールドベースに収まらない場合は、新たに金型を作る必要があります。対応可能な製品サイズや仕様は、モールドベースを保有している企業ごとに異なるため、事前に調査・相談が必要です。

> (株)関東製作所保有「カセット型」の対応製品サイズはこちら

耐久性が低い(アルミ型)

アルミ型は本金型に使用される鋼材に比べて耐久性が低いため生産数量が制限されます。一般的には数百ショット程度であり、量産には不向きです。生産数量が多いと金型が消耗されることでバリなどが出やすくなり、数量が多くなると製品精度の保証が難しくなります。量産品や複雑な形状、細かな寸法精度が求められる製品には、鉄などの鋼材で製作される本金型が採用されることが多いです。また、ガラス繊維入りの樹脂材料なども摩耗が激しく、更にショット数に限りがあります。

簡易金型と本金型の比較表

製品の製造方法を検討する際には、簡易金型と本金型の特性を正しく理解することが重要です。簡易金型と本金型は、製作目的や生産量、予算によって選定する基準が異なり、それぞれにメリットがあります。以下は比較表です。

| 簡易金型 | 本金型 | |

| 主な用途 | 試作品製作、少量生産 | 大量生産 |

| 素材 | アルミ、ZAS、樹脂、鉄 | 鋼、鉄、鋳鉄 |

| 金型コスト | 安い | 高い |

| 製品単価 | 高い | 安い |

| 製作期間 | 短い(2~4週間程度) | 長い(2~3ヶ月程度) |

| 推奨生産数 | 数百~数万個程度(※型材質により異なる) | 数万~数百万個程度 |

簡易金型は、試作や少量生産での市場投入を目指す場合に最適です。簡易ながらも正真正銘の射出成形用金型のため、製作コストや期間を抑えつつ、品質を確保することが可能です。

本金型は、大量生産の製品に適しています。初期費用は高いものの、製品単価が安いので長期的に見ればコストメリットが高いです。

上記のように、簡易金型と本金型の特性を踏まえた最適な選定を行うことが、効率的な製品開発や生産のカギとなります。

まとめ

簡易金型は試作品や少量生産に最適で、コストや製作納期の短縮が大きなメリットです。しかし、「簡易金型」とひと口に言っても、その仕様や対応できる製品は企業ごとに異なります。例えば、使用する型仕様や対応ショット数、製品サイズ、納期などは、各メーカーで独自の基準が設けられているため、同じ「簡易金型」であっても実際の特性に違いが生じることがあります。そのため、簡易金型の導入を検討する際には、製品の仕様や求める品質に合わせて、金型メーカーと十分に相談することが重要です。

(株)関東製作所は金型製作から樹脂成形、試作・小ロット生産に至るまで、様々な工法に精通しており、製品開発を一貫してサポートいたします。プラスチック製品開発をご検討の方は、ぜひ一度お気軽にお問い合わせください。